因為專業(yè)

所以領(lǐng)先

隨著國家“雙碳戰(zhàn)略”的推進(jìn),新能源產(chǎn)業(yè)和電動汽車產(chǎn)業(yè)蓬勃發(fā)展,產(chǎn)生了對功率轉(zhuǎn)換裝置如太陽能逆變器,電動汽車充電樁,車載充電器和馬達(dá)驅(qū)動器等的巨大需求,半導(dǎo)體功率器件是上述各種功率轉(zhuǎn)換裝置的核心。而碳化硅(SiC)材料具有耐高溫和高壓的特點,基于SiC的器件還具有高開關(guān)頻率和低靜態(tài)功耗,在高電壓和大電流的領(lǐng)域,SiC都被認(rèn)為是將取代硅成為功率器件的主流材料。

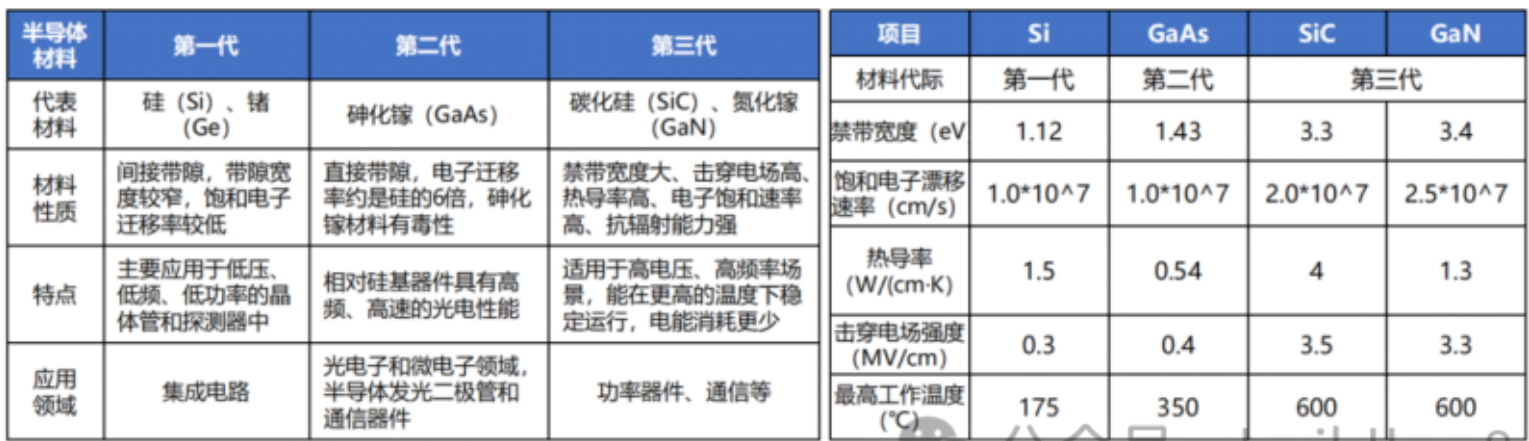

半導(dǎo)體材料目前已經(jīng)發(fā)展至第三代。傳統(tǒng)硅基半導(dǎo)體由于自身物理性能不足以及受限于摩爾定律,逐漸不適應(yīng)于半導(dǎo)體行業(yè)的發(fā)展需求,砷化鎵、碳化硅、氮化鎵等化合物半導(dǎo)體也因而誕生。從技術(shù)來看,半導(dǎo)體材料目前已發(fā)展了三代。

第一代半導(dǎo)體材料以傳統(tǒng)的硅(Si)和鍺(Ge)為代表,是集成電路制造的基礎(chǔ),廣泛應(yīng)用于低壓、低頻、低功率的晶體管和探測器中,90%以上的半導(dǎo)體產(chǎn)品是用硅基材料制作的;

第二代半導(dǎo)體材料以砷化鎵(GaAs)、磷化銦(InP)和磷化鎵(GaP)為代表,相對硅基器件具有高頻、高速的光電性能,廣泛應(yīng)用于光電子和微電子領(lǐng)域;

第三代半導(dǎo)體材料以碳化硅(SiC)、氮化鎵(GaN)、氧化鋅(ZnO)、金剛石(C)、氮化鋁(AlN)等新興材料為代表。

圖 1 半導(dǎo)體發(fā)展路線

相較前兩代半導(dǎo)體,第三代半導(dǎo)體物理性能相對更出色,有望在各個領(lǐng)域?qū)崿F(xiàn)對前兩代全面替代。在禁帶寬度、介電常數(shù)、導(dǎo)熱率及最高工作溫度等方面,碳化硅、氮化鎵性能更為出色,在5G通信、新能源汽車、光伏等領(lǐng)域,頭部企業(yè)逐步使用第三代半導(dǎo)體。在高壓、高頻、高溫領(lǐng)域以碳化硅和氮化鎵為代表的第三代半導(dǎo)體襯底材料市場規(guī)模有望迎來快速發(fā)展機遇,待成本下降有望實現(xiàn)全面替代。

表 1 第三代半導(dǎo)體簡介(左)和各代半導(dǎo)體物理性能對比(右)

第三代半導(dǎo)體經(jīng)典的應(yīng)用是碳化硅。本報告也主要側(cè)重對碳化硅的發(fā)展?fàn)顩r進(jìn)行介紹和分析。

碳化硅是由美國人艾奇遜在1891年電熔金剛石實驗時,在實驗室偶然發(fā)現(xiàn)的一種碳化物,當(dāng)時誤認(rèn)為是金剛石的混合體,故取名金剛砂,1893年艾奇遜研究出來了工業(yè)冶煉碳化硅的方法,也就是大家常說的艾奇遜爐,一直沿用至今。自碳化硅被發(fā)現(xiàn)后數(shù)十年,發(fā)展進(jìn)程一直較為緩慢。直到科銳(即Cree,現(xiàn)更名為Wolfspeed)成立并開始碳化硅的商業(yè)化,碳化硅行業(yè)在此后25年開始進(jìn)入快速發(fā)展階段。

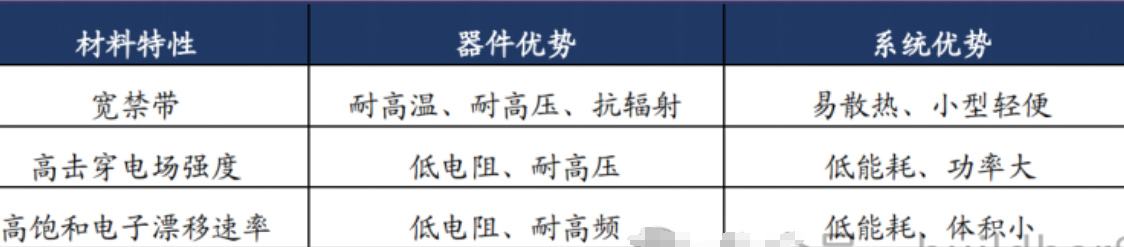

碳化硅具有眾多技術(shù)優(yōu)勢,寬禁帶特性有助于提高碳化硅器件的穩(wěn)定性,使其具備良好的耐高溫性、耐高壓性和抗輻射性,顯著提升器件功率密度,從而利于系統(tǒng)散熱與終端小型輕便化;高擊穿電場強度特性有助于提高碳化硅器件的功率范圍,降低通電電阻,使其具備耐高壓性和低能耗性,利于器件薄化的同時提高系統(tǒng)驅(qū)動力;高飽和電子漂移速率特性意味著較低的電阻,顯著降低能量損失,簡化周邊被動器件,大幅提升開關(guān)頻率同時提高整機效率。

表2碳化硅技術(shù)優(yōu)勢

基于以上特性,以碳化硅為襯底制成的功率器件相比硅基功率器件在性能方面更加具有優(yōu)勢:(1)更強的高壓特性。碳化硅的擊穿電場強度是硅的10余倍,使得碳化硅器件耐高壓特性顯著高于同等硅器件。(2)更好的高溫特性。碳化硅相較硅擁有更高的熱導(dǎo)率,使得器件散熱更容易,極限工作溫度更高。耐高溫特性可以帶來功率密度的顯著提升,同時降低對散熱系統(tǒng)的要求,使終端可以更加輕量和小型化。(3)更低的能量損耗。碳化硅具有2倍于硅的飽和電子漂移速率,使得碳化硅器件具有極低的導(dǎo)通電阻,導(dǎo)通損耗低;碳化硅具有3倍于硅的禁帶寬度,使得碳化硅器件泄漏電流比硅器件大幅減少,從而降低功率損耗;碳化硅器件在關(guān)斷過程中不存在電流拖尾現(xiàn)象,開關(guān)損耗低,大幅提高實際應(yīng)用的開關(guān)頻率。

根據(jù)ROHM的數(shù)據(jù),相同規(guī)格的碳化硅基MOSFET導(dǎo)通電阻是硅基MOSFET的1/200,尺寸是是硅基MOSFET的1/10。對于相同規(guī)格的逆變器來說,使用碳化硅基MOSFET相比于使用硅基IGBT系統(tǒng)總能量損失小于1/4。

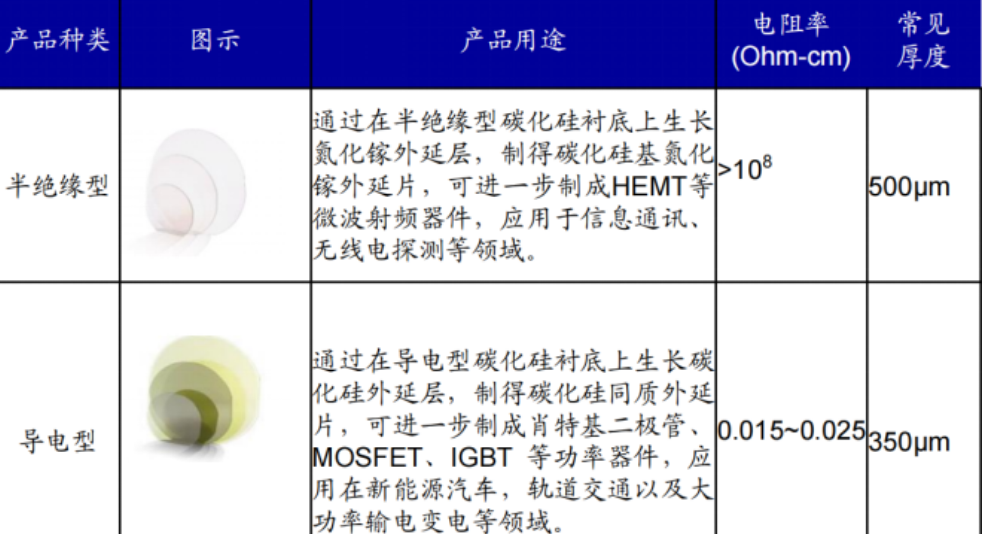

根據(jù)襯底材料的不同,碳化硅主要可以分為半絕緣型和導(dǎo)電型,兩類襯底的主要區(qū)別是電化學(xué)性能不同,這兩類襯底經(jīng)外延生長后分明用于制造功率器件、射頻器件等分立器件。其中,半絕緣型碳化硅襯底主要應(yīng)用于制造氮化鎵射頻器件、光電器件等。通過在半絕緣型碳化硅襯底上生長氮化鎵外延層,制得碳化硅基氮化鎵外延片,可進(jìn)一步制成HEMT等氮化鎵射頻器件。

導(dǎo)電型碳化硅襯底主要應(yīng)用于制造功率器件。與傳統(tǒng)硅功率器件制作工藝不同,碳化硅功率器件不能直接制作在碳化硅襯底上,需在導(dǎo)電型襯底上生長碳化硅外延層得到碳化硅外延片,并在外延層上制造肖特基二極管、MOSFET、IGBT等功率器件。

表3碳化硅的分類

碳化硅功率器件芯片封裝清洗:

合明科技研發(fā)的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

水基清洗的工藝和設(shè)備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環(huán)境中的濕氣,通電后發(fā)生電化學(xué)遷移,形成樹枝狀結(jié)構(gòu)體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內(nèi)的浮點、灰塵、塵埃等,這些污染物會導(dǎo)致焊點質(zhì)量降低、焊接時焊點拉尖、產(chǎn)生氣孔、短路等等多種不良現(xiàn)象。

這么多污染物,到底哪些才是最備受關(guān)注的呢?助焊劑或錫膏普遍應(yīng)用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質(zhì)在所有污染物中的占據(jù)主導(dǎo),從產(chǎn)品失效情況來而言,焊后殘余物是影響產(chǎn)品質(zhì)量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質(zhì)引發(fā)接觸電阻增大,嚴(yán)重者導(dǎo)致開路失效,因此焊后必須進(jìn)行嚴(yán)格的清洗,才能保障電路板的質(zhì)量。

合明科技運用自身原創(chuàng)的產(chǎn)品技術(shù),滿足芯片封裝工藝制程清洗的高難度技術(shù)要求,打破國外廠商在行業(yè)中的壟斷地位,為芯片封裝材料全面國產(chǎn)自主提供強有力的支持。

推薦使用合明科技水基清洗劑產(chǎn)品。

![[x]](/template/default/picture/closeimgfz1.svg)