因為專業

所以領先

使用熱膨脹系數與基板和芯片相近的焊膏可以 降低層間熱應力,使用低楊氏模量焊膏燒結可以形 成柔性互連層,避免互連層出現疲勞裂紋。因此可 以通過添加合適材料參數的顆粒調節互連層的熱膨 脹系數和楊氏模量,進而獲得高質量的燒結接頭。Schmitt等在燒結銀漿料中將10%的Ag顆粒替換為Ag 包覆Ni或Mo顆粒,降低了焊料層的熱膨脹系數和楊 氏模量,燒結接頭經過2 500次熱循環后沒有觀察到 可見的分層。

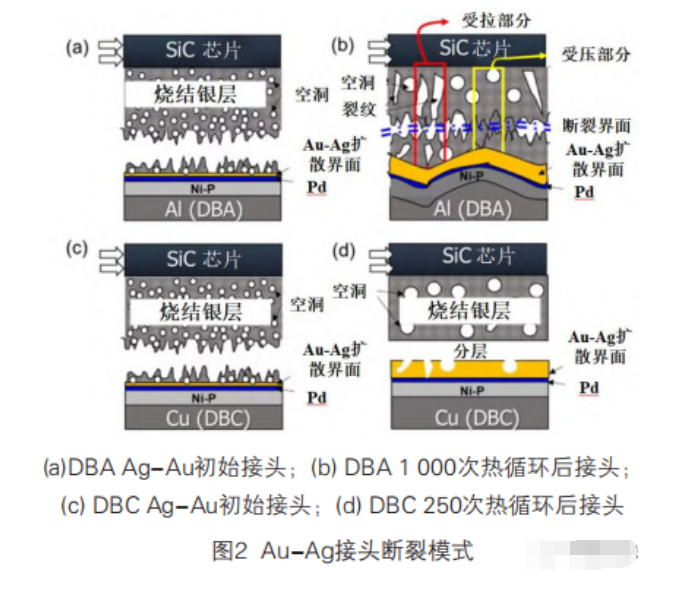

1.3 基板材料對互連質量的影響 對于大功率模塊,散熱和高溫可靠性是必須 解決的關鍵問題,陶瓷基板是功率模塊中常用的材 料,主要包括直接覆銅基板(DBC)、活性金屬釬 焊(AMB)和直接覆鋁基板(DBA)等。 DBC和AMB的金屬底板材料均為Cu,但制作工 藝與使用的陶瓷材料不同。DBC是將銅在高溫下與 陶瓷通過共晶鍵合的方式結合,使用的陶瓷材料主 要為成本較低的Al2O3,但Al2O3的熱導率較低且熱膨 脹系數較大,不適合長期高溫工作。AMB利用含少 量活性元素的活性金屬焊料實現Cu與陶瓷的連接, 使用的陶瓷材料為熱膨脹系數與SiC接近的Si3N4, Si3N4具有2.4倍于Al2O3的抗彎強度,在熱循環中不 易斷裂,大幅度提高了基板的熱性能。Won等將 1 200 V/200 A SiC MOSFET通過銀燒結連接到Si3N4 AMB基板上,獲得了經過1 000次熱時效和熱循環后 剪切強度為35 MPa以上的燒結接頭。 DBA的金屬底板材料Al具有高抗熱震性和 低的物理質量,更適合于高溫應用。Chen等在-50~250 ℃范圍內,通過熱沖擊測試評估了DBA 和DBC基板的熱循環壽命,DBA基板燒結接頭具有 更好的高溫可靠性,這與斷裂機制有關。圖2顯示 了在熱循環前后,鍍Au的DBA和DBC襯底上Ag燒 結體連接的界面演化和斷裂模式。在DBA上,初始 Ag-Au接頭擴散層與燒結銀層之間的弱界面結合線 發生斷裂

2.1 工藝條件對互連質量的影響

影響納米銀燒結的工藝參數主要包括燒結壓 力、燒結溫度、燒結時間、升溫速率和燒結氣氛。

燒結壓力可以為燒結提供驅動力,促進銀顆粒間的機械接觸、頸生長和銀漿料與金屬層間的相互 擴散反應,有助于消耗有機物排出氣體,使互連層 孔隙更少,從而形成穩定致密的銀燒結接頭。但由 于現有的設備技術原因,高燒結壓力難以實現自動 化生產,且過高的燒結壓力會造成芯片的損壞,從 而導致器件可靠性的下降。對于銀顆粒尺寸較小的 焊膏,銀燒結所需的驅動力較小,因此可以實現低 溫無壓燒結。然而,在無壓燒結工藝中燒結時間不 足時接頭孔隙率較大,在高于250 ℃下燒結至少需要 60 min才能形成牢固的連接接頭。

適當提高燒結溫度、高溫下的保溫時間和升 溫速率可以獲得更高強度的燒結接頭,納米銀顆粒 的燒結是由焊膏中有機物的蒸發控制的,更高的溫 度、保溫時間和升溫速率可以讓有機物蒸發更快, 獲得更好的燒結接頭。但過高的溫度、升溫速率和 過長的保溫時間會導致晶粒粗化,過大的升溫速率 會導致焊膏中有機物迅速蒸發,從而產生空洞和裂 紋等缺陷,影響連接強度和服役可靠性。

納米銀焊膏常用的燒結氣氛為空氣、氮氣和甲 酸。燒結氣氛中一定含量的氧可以激活焊膏中有機 物的降解,促進銀顆粒之間的連接和縮頸,從而有 利于剪切強度的提高。但燒結氣氛中的氧含量過高 時,Cu基板表面易生成氧化物。Kim等將SiC芯片 /納米銀漿料/Cu基板在空氣和氮氣中230 ℃燒結, 研究發現,在空氣中燒結時,納米銀接頭剪切強度 為3 MPa,燒結銀界面出現粘連破壞;在氮氣中燒結 可使納米銀接頭剪切強度提高到約9 MPa,斷裂界面 在燒結銀內部。ROH M H等對比了在N2和甲酸氣 氛下,在不同基材上無壓燒結(溫度300 ℃、持續 60 min)后的接頭剪切強度,N2和甲酸氣氛下Cu基 板接頭的剪切強度分別為10.4 MPa和11.2 MPa,這說 明甲酸氣氛可以用于減少銅表面的氧化物。

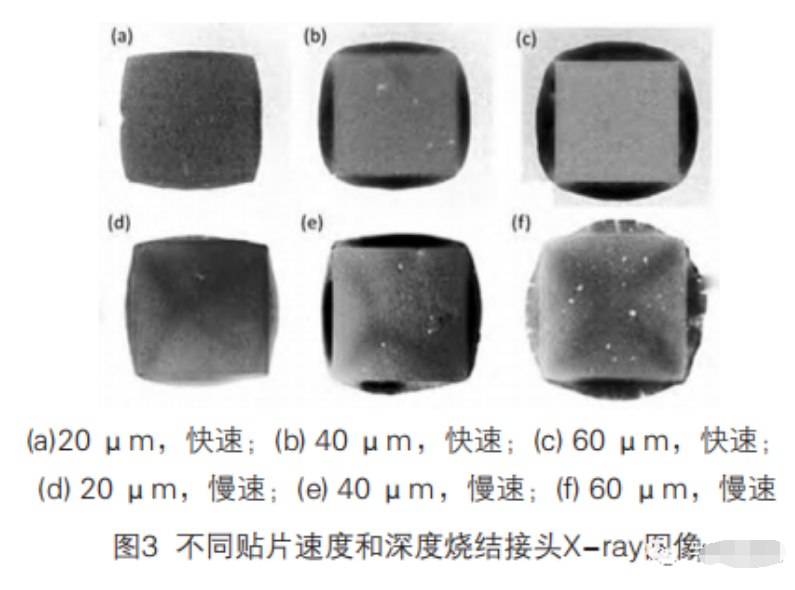

除了燒結時的工藝參數,貼片的工藝條件也會影響銀燒結的連接質量。Takemasa等]使用不同的芯 片貼裝速度和深度將Si芯片安裝到印刷銀漿料的Cu 基板后無壓燒結,研究了芯片貼裝速度和深度對銀 燒結接頭的影響。當貼片速度快時,銀膏層均勻, 空洞較少,如圖3(a)和圖3(b)所示,但當貼片深度 達60 μm時,部分銀膏被擠出,互連層殘余銀膏較 少,如圖3(c)所示。當貼片速度較慢時,X-ray難以 穿過銀密度較高的區域,芯片對角線上X-ray圖像變 暗,呈現出深色的十字,如圖3(d)~圖3(f)所示。隨著 貼片深度和空洞數量的增加,芯片周圍的銀膏體中 出現了許多裂紋。結果表明,更快的貼片速度和合 適的貼片深度有利于提高銀燒結的連接質量。

此外在40~175 ℃、500 h的熱循環試驗中評估 了不同芯片貼裝速度和深度銀燒結接頭的高溫可靠 性。當芯片貼裝速度較慢時,經過熱循環后芯片邊 緣區域出現裂紋擴展,導致剪切強度迅速下降。當 芯片貼裝速度較快時,燒結接頭表現出良好的高溫 可靠性。

由此可得,盡管不同樣品的燒結工藝相同, 但芯片貼裝條件不同,燒結接頭可靠性存在顯著差 異,選取合適工藝條件與參數是實現高質量銀燒結 接頭的關鍵。

2.2 金屬化層對互連質量的影響

銀燒結互連質量取決于燒結過程中原子間擴散 產生的界面連接,通常采用基板表面金屬化提高連 接質量,不同金屬化層基板的燒結質量有所差異。Chen等[25]研究了Au、Ag和Ni金屬化的銀燒結連接結 構的高溫可靠性,時效1 000 h后,Au、Ni金屬化接 頭的芯片剪切強度僅為初始的一半左右,Ag金屬化 接頭具有最好的高溫可靠性。

Ag是在銀燒結中常用的鍍層,由于銀焊膏和鍍 Ag層的化學性質和晶格常數相同,因此在燒結過程 中銀焊膏更容易與鍍Ag層結合,能夠獲得較大的剪 切強度,在熱時效過程中發生多次再燒結,燒結界 面連接率變化不大,具有良好的高溫可靠性。

Ni是常用的低成本鍍層,具有較低的擴散率和反應速率,通常在DBC基板上作為阻擋層減緩原子 間相互擴散,幾乎可以忽略金屬間化合物的形成問 題,故在Ni金屬化基板上實現銀燒結連接具有重要 意義,然而Ni在高溫下易氧化,使得接頭在高溫服 役時剪切強度迅速下降。Wang等研究了一種在空 氣中無壓燒結銀鍵合Ni金屬化基板的互連方法,將 納米銀顆粒、亞微米銀顆粒和微米銀顆粒混合燒結 獲得了40 MPa以上的剪切強度。這種強結合是因為 三模態銀顆粒緊密堆積,Ag-Ni界面處有足夠的金屬鍵,有助于有機物的分解和氣體的排出,有效防止 了Ni的氧化。

與其他金屬化層相比,Au的高溫可靠性較低 且價格較高,但在電極、Si/SiC晶圓和印刷電路板 (PCB)等電子器件中,Au表面處理可以使PCB不 受環境溫度和濕度的影響,在多次回流中具有優異 的抗氧化性能,Au金屬化是芯片背面和基板的不可 避免的選擇。因此,在高溫應用中實現銀燒結連接 功率模塊的Au表面加工基板引起了廣泛研究,當前 研究主要有兩種提高銀燒結在Au表面加工基板上的連接質量的方法。

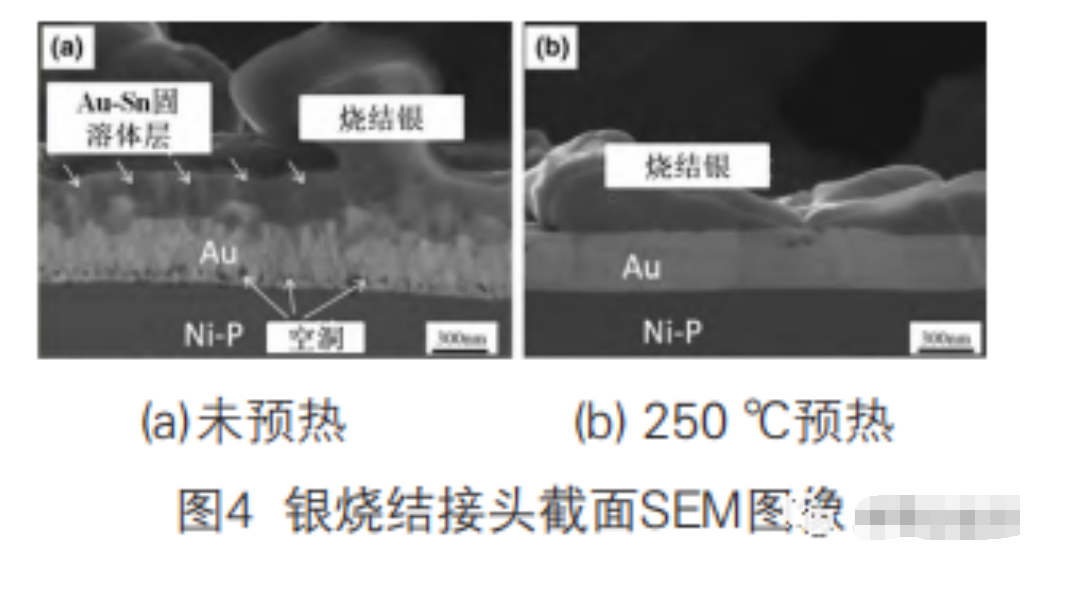

第一種方法是在燒結前對Au表面進行預熱處 理。研究表明,與未進行預熱的Au金屬化組織相 比,在250 ℃預熱后燒結接頭剪切強度從15 MPa提 高到25 MPa。這是因為預熱處理改善了Ni/Au鍍層的 微觀結構。圖4為Au層未預熱和250 ℃預熱銀燒結接 頭界面的掃描電鏡(SEM)圖像,在未預熱時,Au 層擴散至燒結銀時產生單向拉應力,導致Au與Ni的 界面處形成大量空洞,在燒結過程中形成Ag-Au固 溶體。在250 ℃預熱后,Au和Ni層界面處未出現空 洞,Ag-Au固溶體未形成,Au層與燒結銀之間的界 面結合良好,由于Cu基板、Ni鍍層和Au鍍層之間熱 膨脹系數存在差異,在預熱過程中產生壓縮應力導 致晶粒缺陷消失。但預熱溫度過高時,Ni擴散至Au 表面生成粗糙的NiO層,阻礙了Au和Ag的結合,導致剪切強度下降。

第二種方法是增加基板上Au層的初始厚度。Zhang等[28]對比了不同厚度Au層上銀燒結的結合強 度,Au層厚度從0.3 μm增加到0.8 μm時,剪切強度 由14.9 MPa上升至30.6 MPa。這是因為較厚的Au層通 常具有較大的Au晶粒,從而具有較少的晶界擴散,在界面處可以形成牢固的結合。

2.3 銀應力遷移鍵合

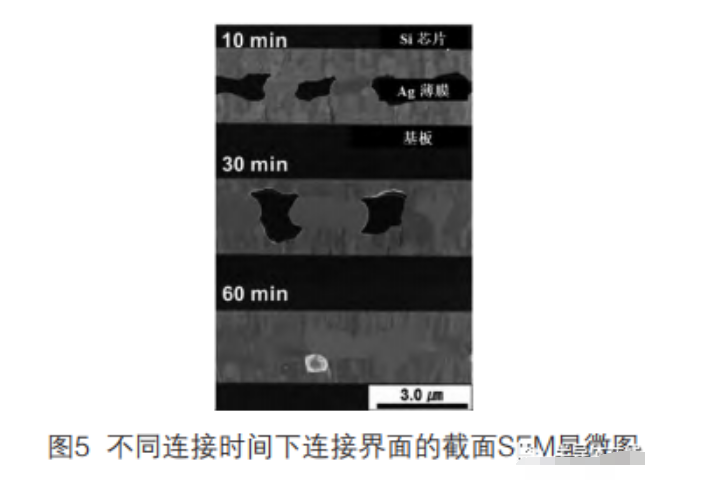

Oh C等提出了一種銀應力遷移鍵合的互連方 法:在基板和芯片上濺射一層Ag薄膜后在250 ℃左右 的溫度下燒結,由于熱膨脹系數失配產生了殘余應 力,Ag薄膜中銀原子在應力梯度驅動下遷移,銀原 子的擴散導致Ag薄膜上形成小丘。隨著燒結時間的增 加,小丘長大導致異常Ag晶粒生長,使結合界面面積 增大,從而實現Ag膜之間的固相結合,如圖5所示。

已有研究表明,形成小丘應力是實現銀應力遷 移鍵合的驅動力,因此可以通過選用合適的互連材 料實現高強度、長壽命、穩定的銀應力遷移鍵合。然而,大應力遷移是孔洞的來源,Kunimune T等[30] 在Ag薄膜和基板之間插入熱膨脹系數介于基板和Ag 薄膜之間的Pt金屬層,松弛了薄膜應力,從而減少應 力遷移,也作為擴散屏障防止基底界面的過度孔洞生長和聚集。

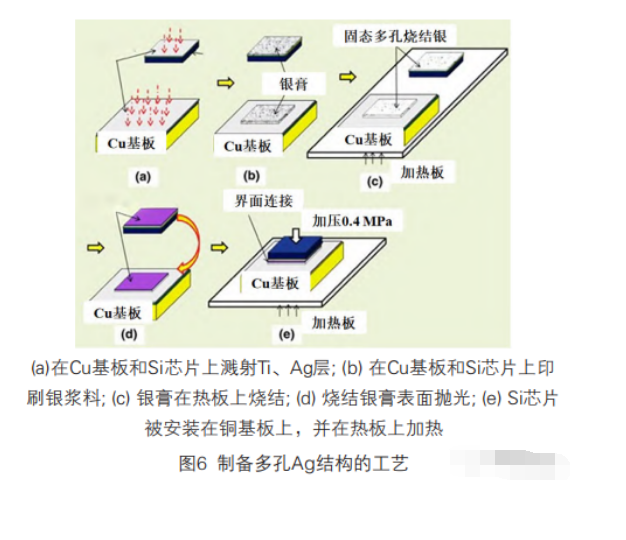

Chen等研究證實,固體多孔銀結構也可以為 應力遷移機制提供驅動力,利用銀的多孔結構來實 現界面結合與山丘生長。與燒結銀膏和銀應力遷移 鍵合不同的是,固體多孔銀的厚度可以控制且不受 限制,且具有更大的鍵合面積。圖6為制備固體多孔 銀結構的工藝流程,制備所得的兩個固體多孔銀結 構之間的界面實現了結合。

固體多孔銀結構已成功應用于大面積鍵合,15 mm× 15 mm的Si芯片在300 ℃燒結得到的剪切強度大于30 MPa, 與應力遷移鍵合技術中得到的剪切強度值相當,且顯 著強于傳統Sn-Pb焊料,電阻率約為7 μΩ·cm,為 無鉛合金焊料的一半。具有較厚連接層的固態多孔 銀降低了功率模塊中的熱應力,從而提高了結構可靠性。

IGBT功率模塊清洗

為應對能源危機和生態環境惡化等問題,世界各國均在大力發展新能源汽車、高壓直流輸電等新興應用,促進了大功率電力電子變流裝置的廣泛應用。大功率變流裝置的可靠性對這些應用而言十分重要。裝置的可靠性與其核心器件IGBT密切相關。

目前,大量的IGBT仍在采用傳統的正溴丙烷等溶劑清洗清洗,隨著對環保的管控和對產品可靠性的要求不斷提高,原有的傳統溶劑清洗已不能滿足IGBT清洗。對此,合明提出新型的IGBT清洗方案。

合明科技半水基清洗工藝解決方案,采用合明科技專利配方,可在清洗IGBT凹槽內存在大量的錫膏殘留的同時去除金屬界面高溫氧化膜,更含有保護芯片獨特的材料;配方材料親水性強,清洗后易于用水漂洗干凈。

歡迎使用合明科技半水基清洗劑清洗IGBT功率器件。

以上便是IGBT功率器件清洗劑廠,IGBT功率器件的DCB襯底功能介紹,希望可以幫到您!

下一篇:半導體制造材料(3)-電子特氣

![[x]](/template/default/picture/closeimgfz1.svg)