一、什么是倒裝芯片?

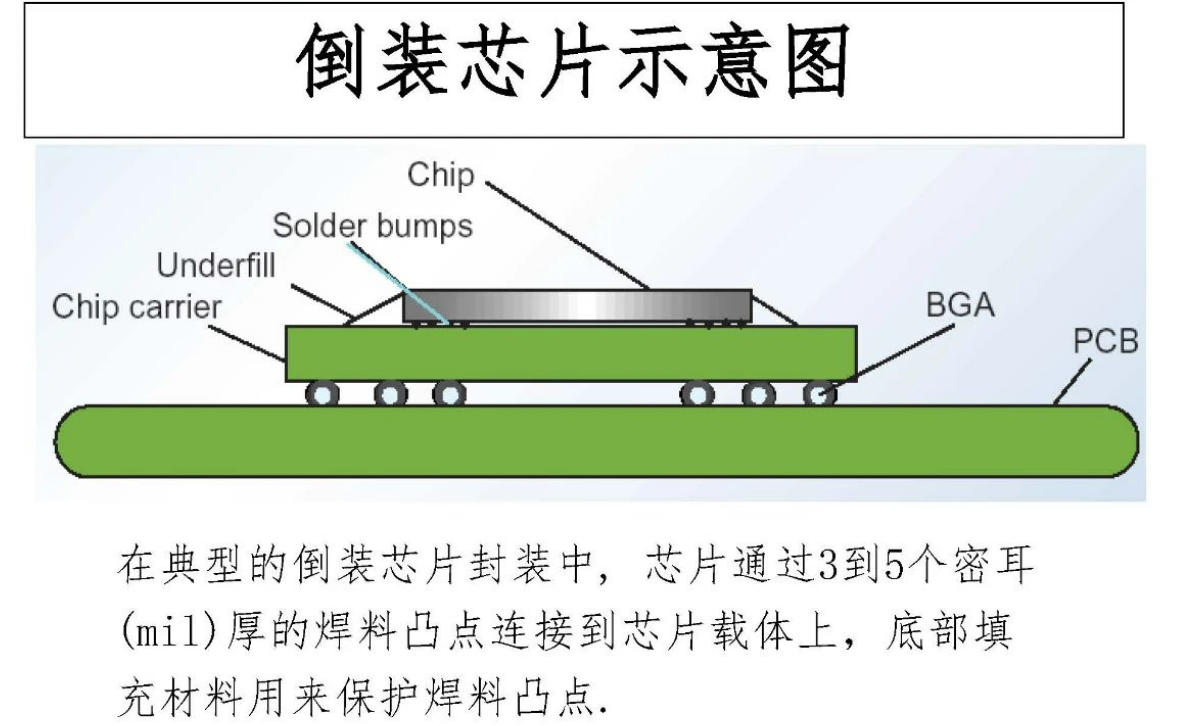

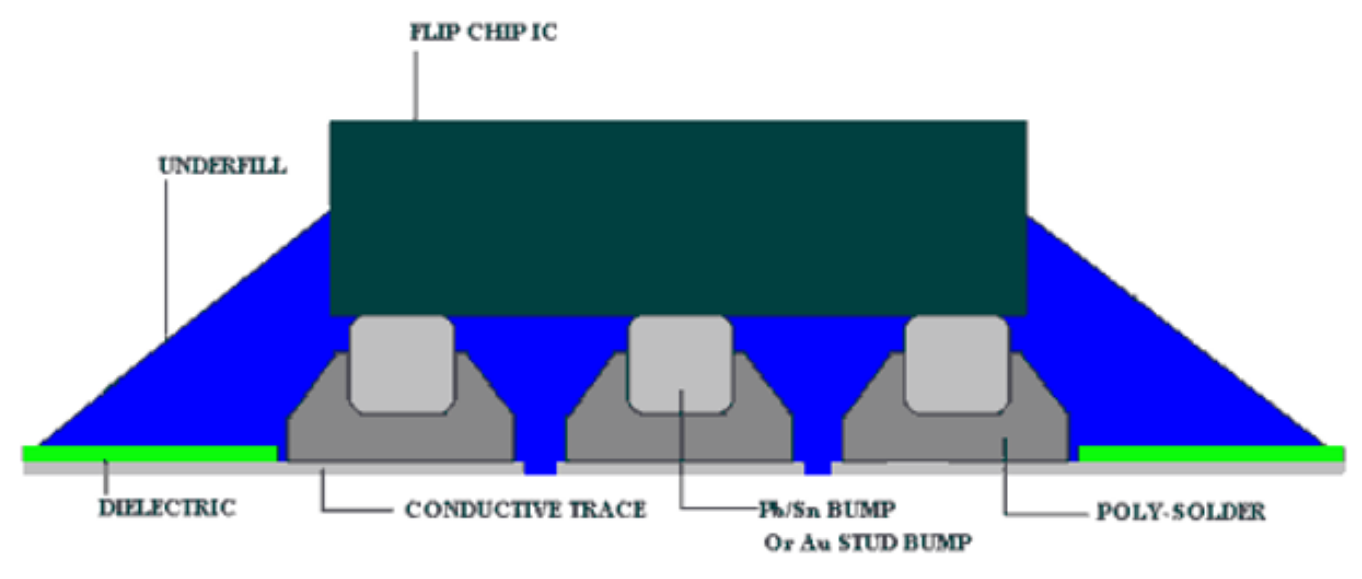

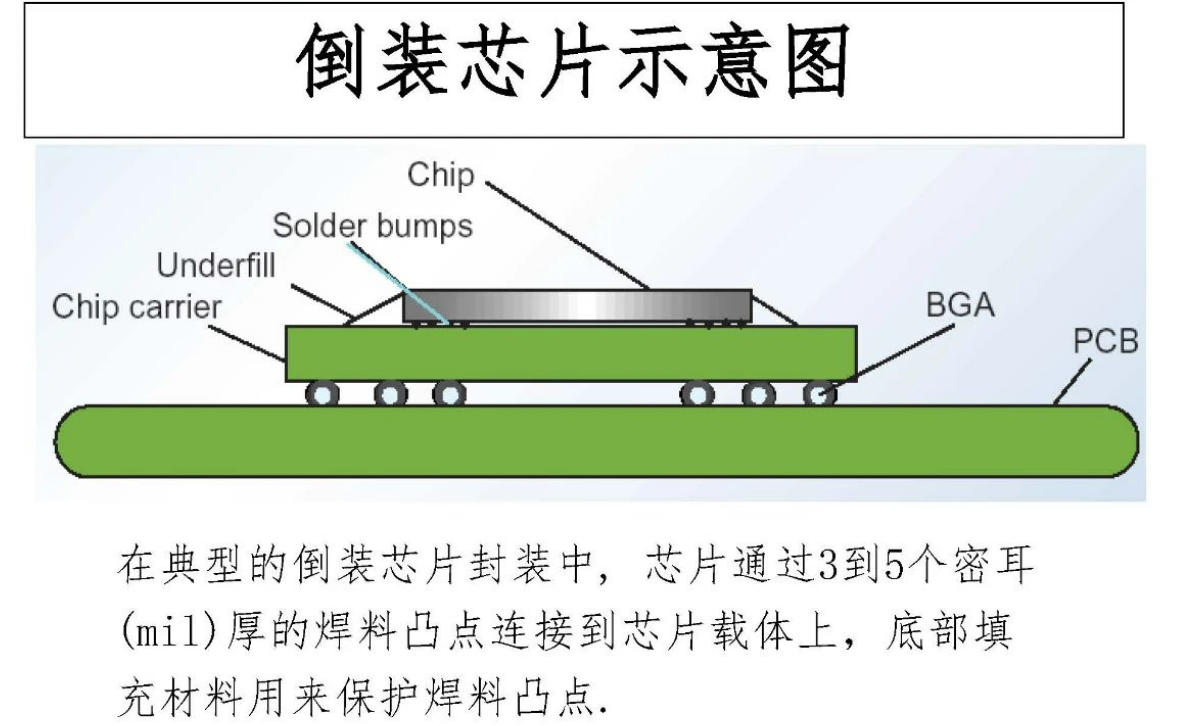

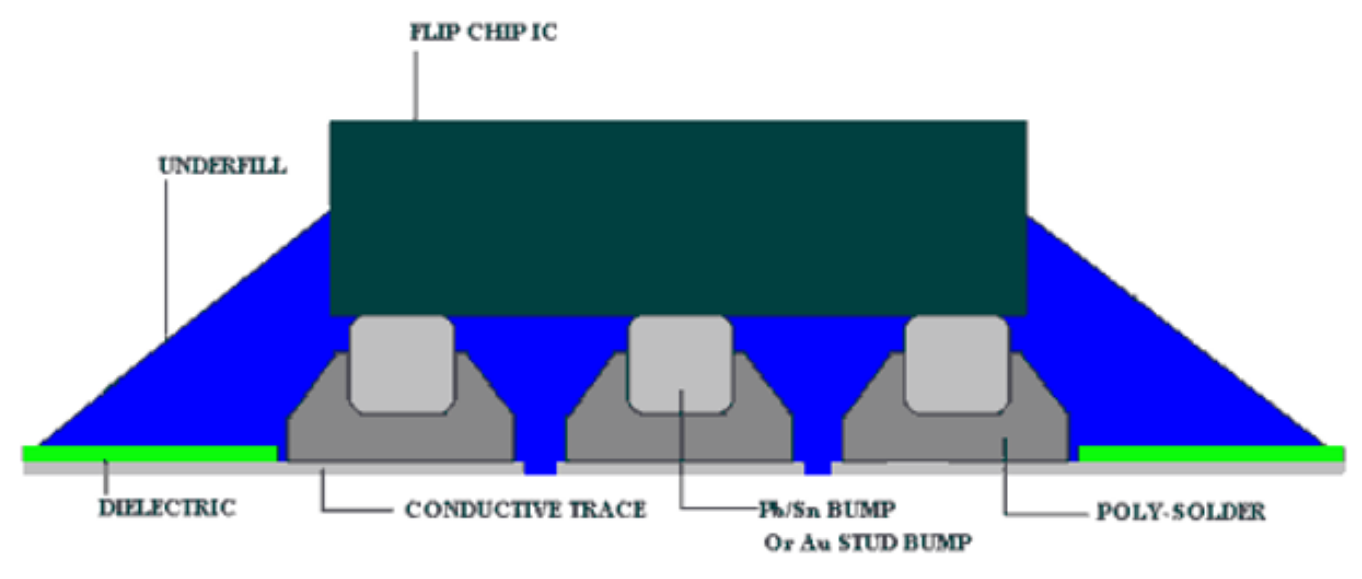

倒裝芯片組裝就是通過芯片上的凸點(diǎn)直接將元器件朝下互連到基板、載體或者電路板上。而導(dǎo)線鍵合是將芯片的面朝上。

倒裝芯片元件是主要用于半導(dǎo)體設(shè)備;而有些元件如無源濾波器,探測天線,存儲(chǔ)器裝備也開始使用倒裝芯片技術(shù),由于芯片直接通過凸點(diǎn)直接連接基板和載體上,因此更確切的說,倒裝芯片也叫DCA(Direct Chip Attach)

二、倒裝技術(shù)技術(shù)細(xì)節(jié)

在半導(dǎo)體芯片倒裝連接的過程中,有許多前后處理的工序,以下詳細(xì)介紹倒裝工藝的相關(guān)細(xì)節(jié):

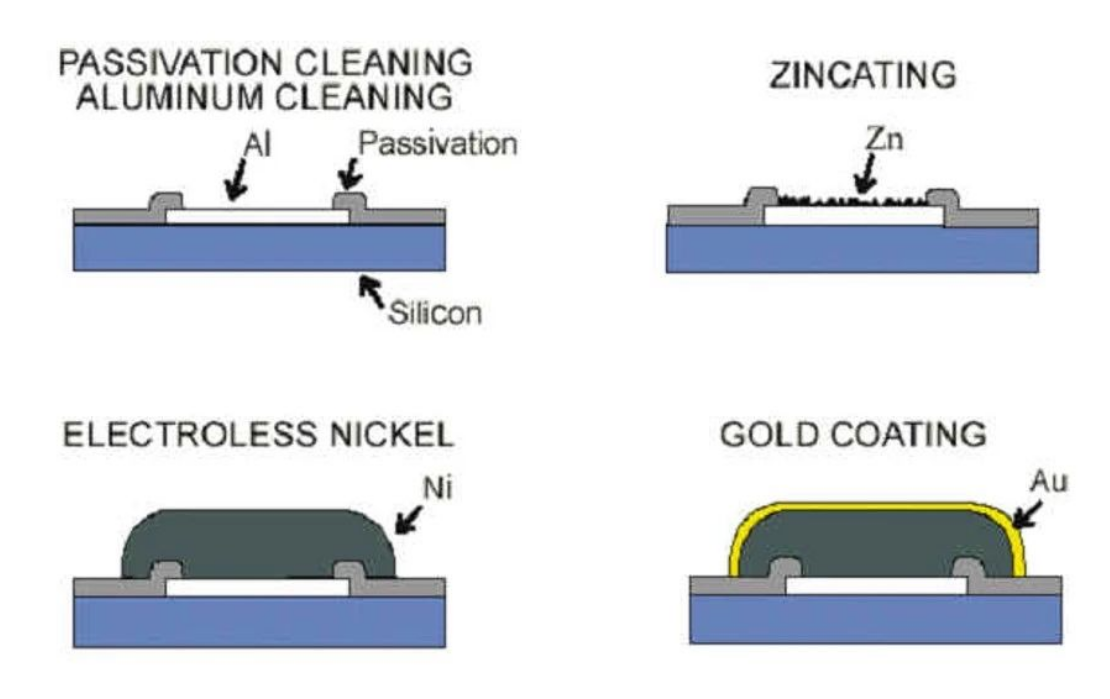

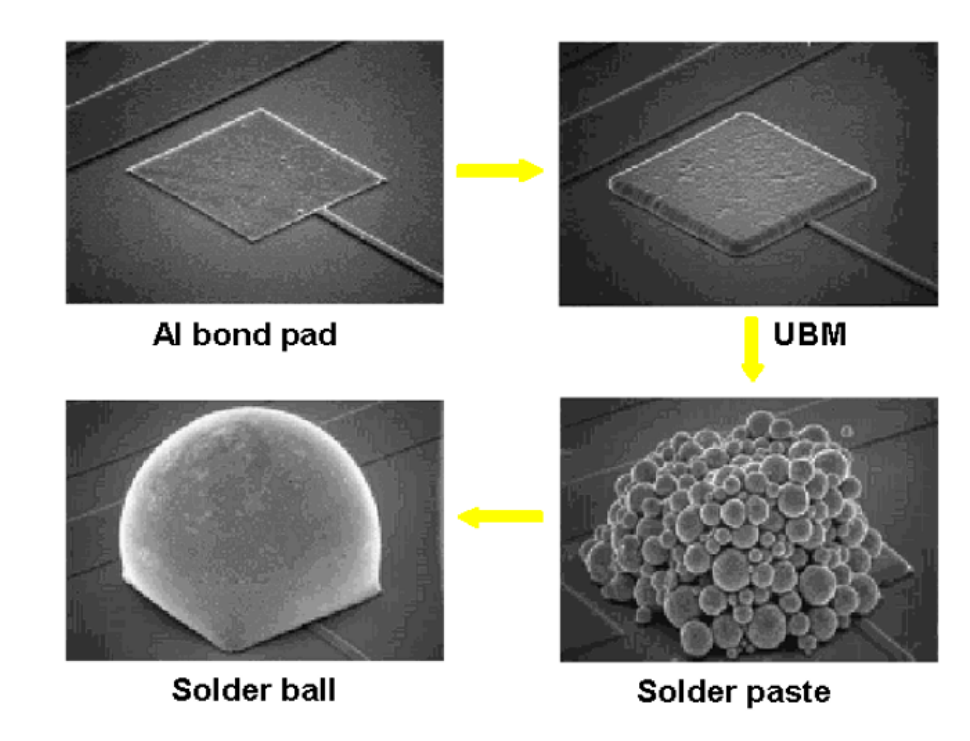

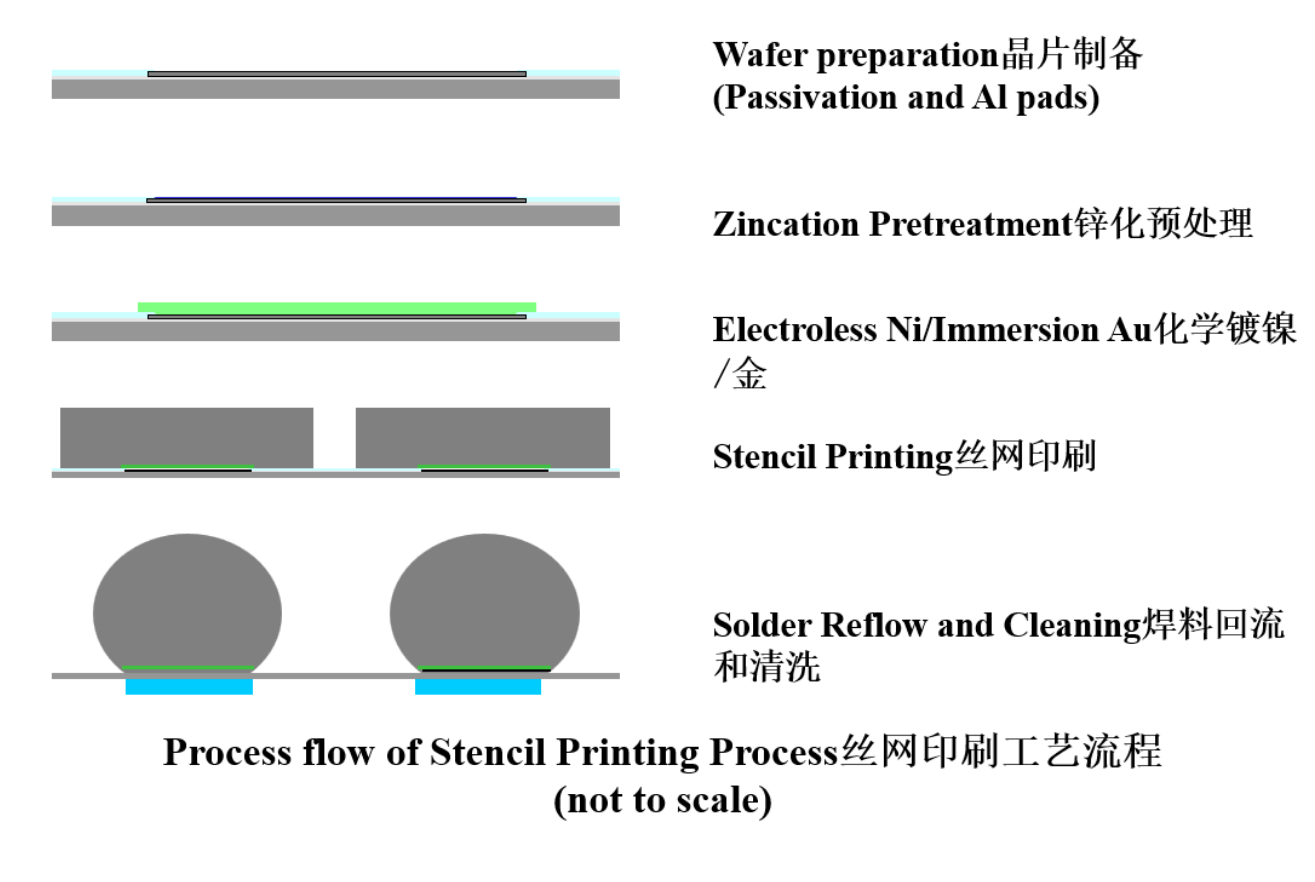

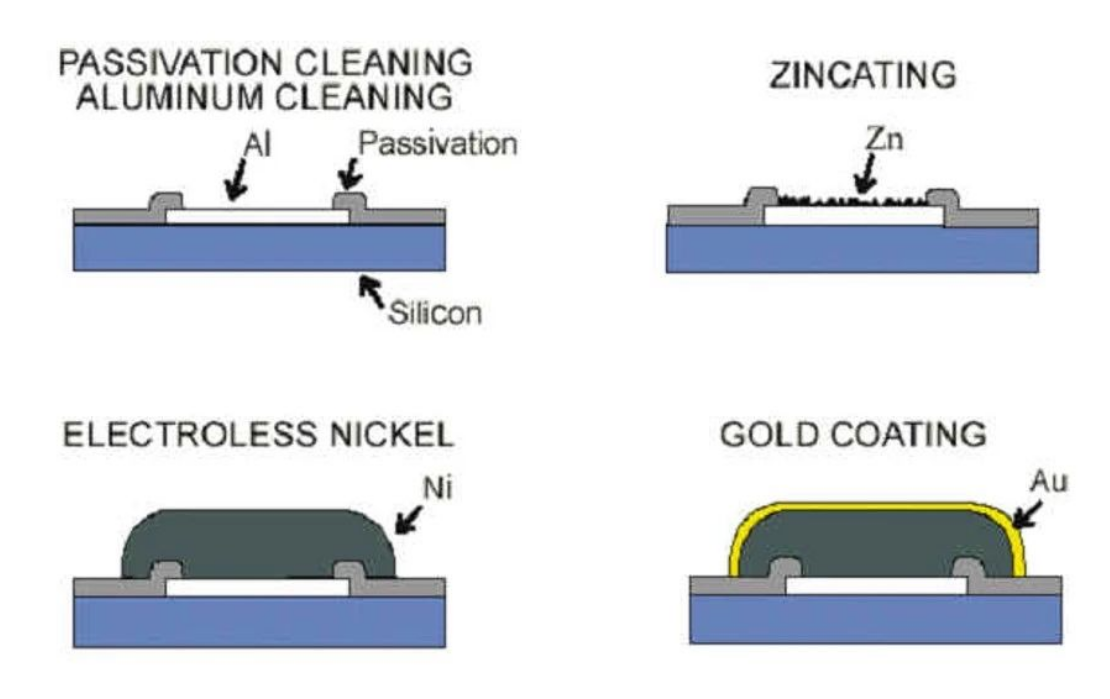

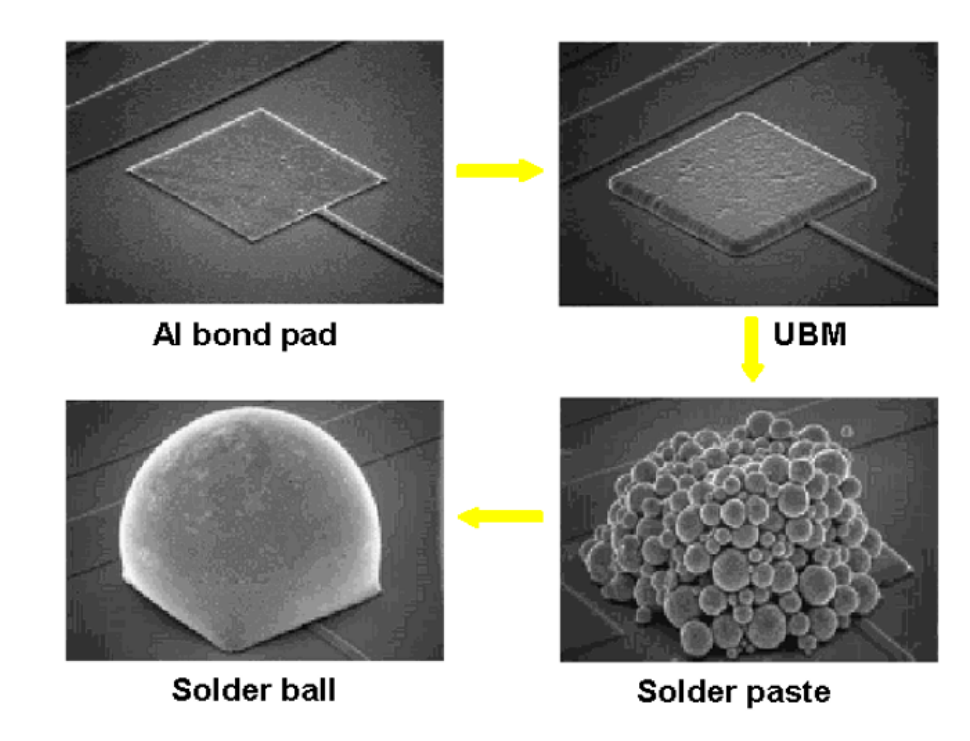

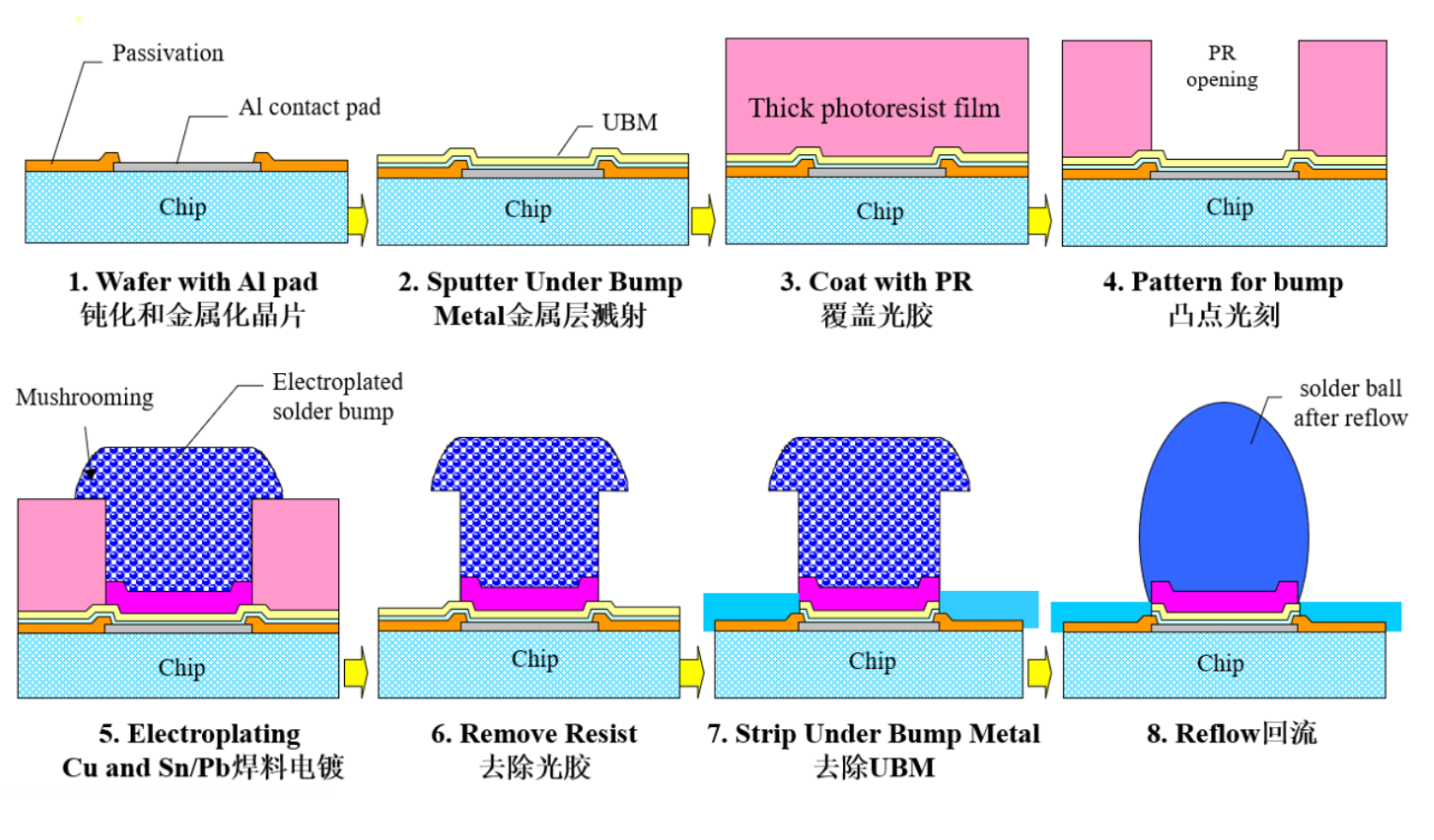

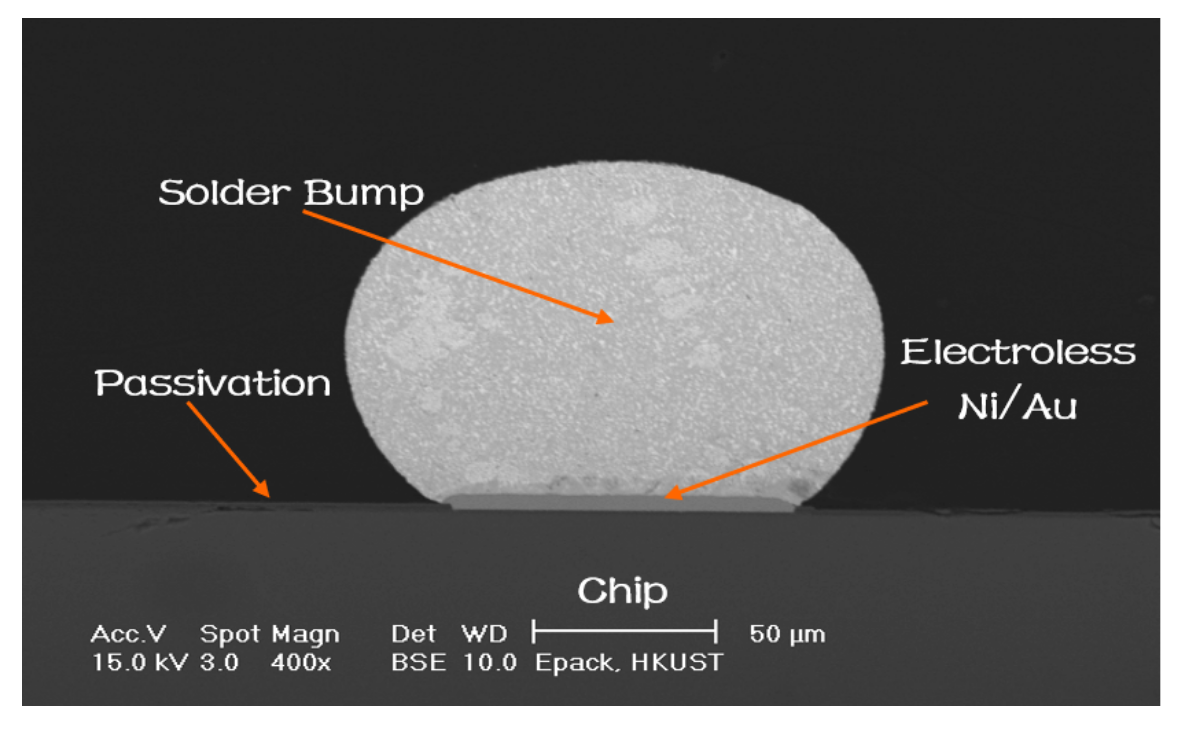

1. 第一步:凸點(diǎn)下金屬化(UBM,under bump metallization)倒裝連接第一步需在芯片表面制作凸點(diǎn)技術(shù),倒裝連接的本質(zhì)是芯片上的凸點(diǎn)與基板上的凸點(diǎn)(凹槽)連接,半導(dǎo)體表面的金屬化有以下幾種方式:(a)濺射:用濺射的方法一層一層地在硅片上沉積薄膜,然后通過照相平版技術(shù)形成UBM圖樣,然后刻蝕掉不是圖樣的部分。(b)蒸鍍:利用掩模,通過蒸鍍的方法在硅片上一層一層地沉積。這種選擇性的沉積用的掩模可用于對應(yīng)的凸點(diǎn)的形成之中。(c)化學(xué)鍍:采用化學(xué)鍍的方法在Al焊盤上選擇性地鍍Ni。常常用鋅酸鹽工藝對Al表面進(jìn)行處理。無需真空及圖樣刻蝕設(shè)備,低成本。下圖是半導(dǎo)體芯片進(jìn)行凸點(diǎn)金屬化(UBM)的流程:

由于鋁焊盤表面有一層氧化物,鍍層金屬無法粘附在氧化的表面上,因此要對鋁表面進(jìn)行適當(dāng)?shù)奶幚硪郧宄趸飳印?/section>

一般的方法是在鋁焊盤上采用鋅酸鹽處理(zincation),該技術(shù)是在鋁的表面沉積一層鋅,防止鋁發(fā)生氧化,鍍鋅工藝的一個(gè)缺點(diǎn)是鋁也會(huì)被鍍液腐蝕掉,因此需要采用二次鍍鋅工藝,在進(jìn)行鍍鋅工藝中,有0.3-0.4mm厚的鋁將被腐蝕掉。在鍍鋅過程中,鋅沉積在鋁表面,而同時(shí)鋁及氧化鋁層則被腐蝕掉。鋅保護(hù)鋁不再發(fā)生氧化,鋅層的厚度很薄。在進(jìn)行鍍鋅工藝后,進(jìn)一步采用化學(xué)鍍鎳用作UBM的沉積,金屬鎳起到連接/擴(kuò)散阻擋的作用。鎳的擴(kuò)散率非常小,與焊料也幾乎不發(fā)生反應(yīng),它僅與錫有緩慢的反應(yīng),因此非常適合作為共晶焊料的UBM金屬。化學(xué)鍍鎳既可以用于UBM金屬的沉積,也可以用來形成凸點(diǎn)。在部分倒裝凸點(diǎn)的表面會(huì)進(jìn)一步鍍金,由于金導(dǎo)電性能好,且不易氧化,可增加倒裝連接的可靠性。焊料凸點(diǎn)方法有蒸鍍焊料凸點(diǎn)、電鍍焊料凸點(diǎn)、印刷焊料凸點(diǎn)、釘頭焊料凸點(diǎn)、放球凸點(diǎn)、焊料轉(zhuǎn)移凸點(diǎn)等不同工藝,其中電鍍焊料及印刷焊料工藝使用較廣泛。在半導(dǎo)體表面凸點(diǎn)金屬化后,通過回流爐將金屬化部分形成倒裝球。

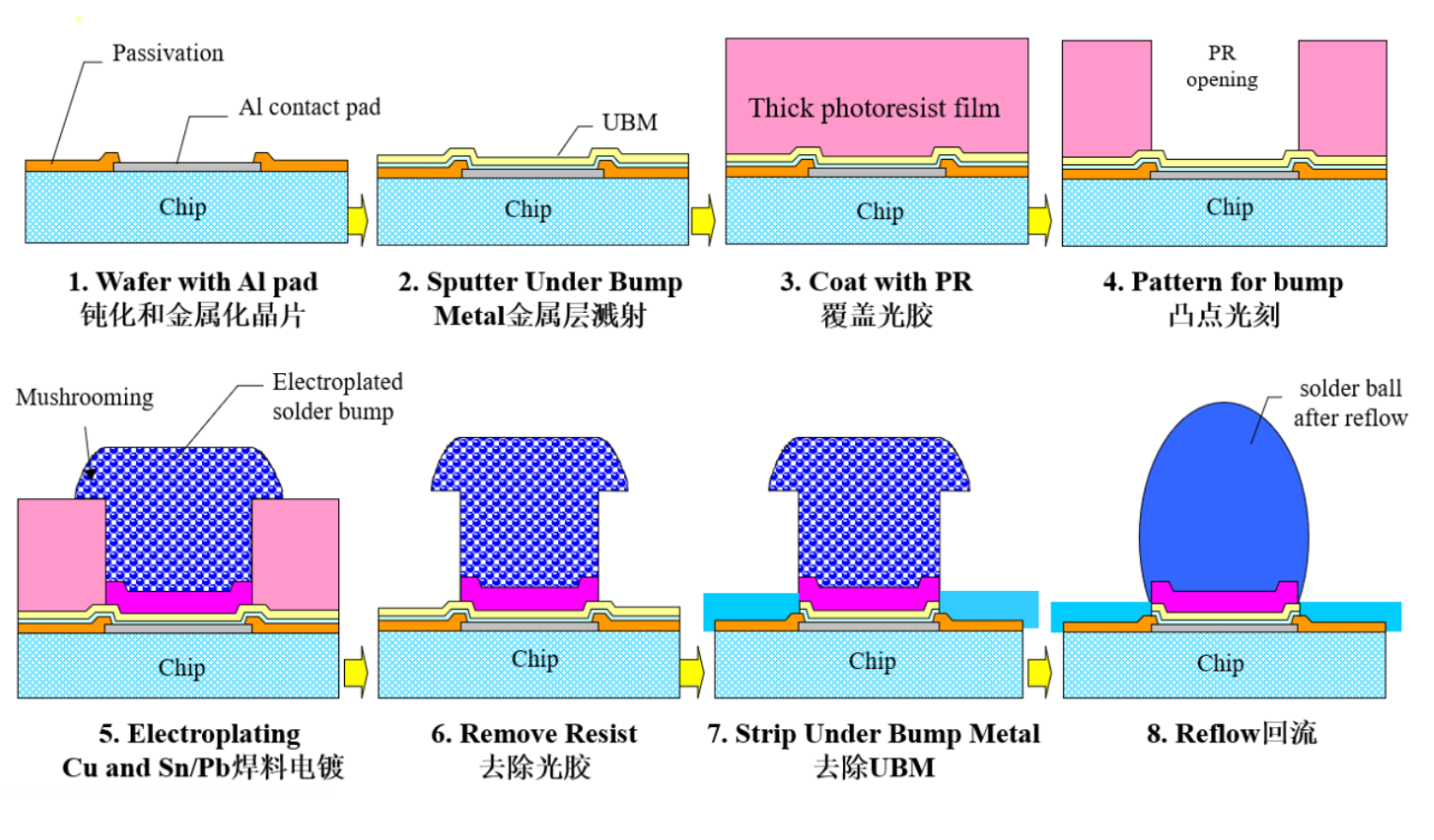

其中電鍍焊料凸點(diǎn)的具體形成過程如下圖:

凸點(diǎn)常用的材料是Pb/Sn合金,因?yàn)槠浠亓骱柑匦院茫m合工業(yè)化生產(chǎn)。

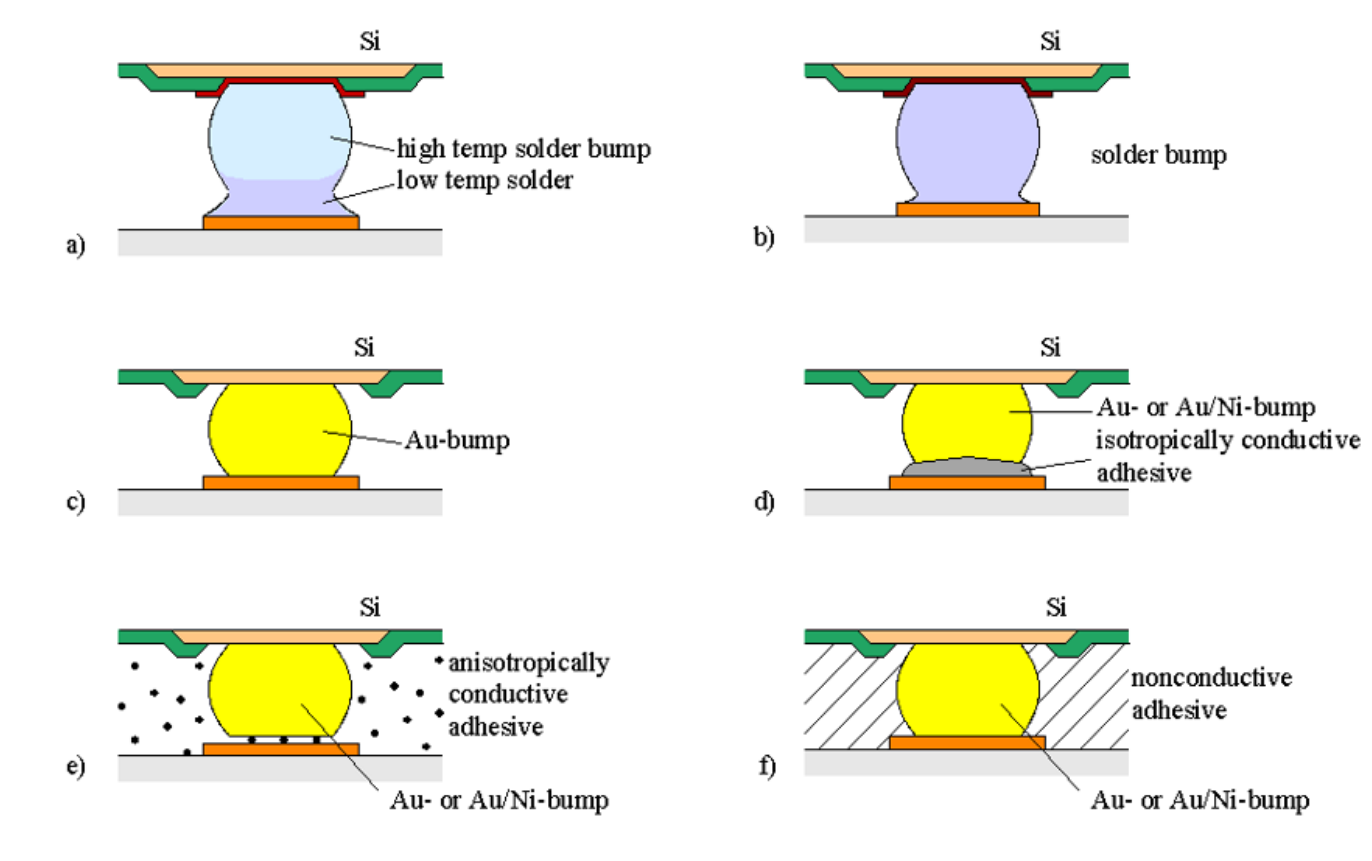

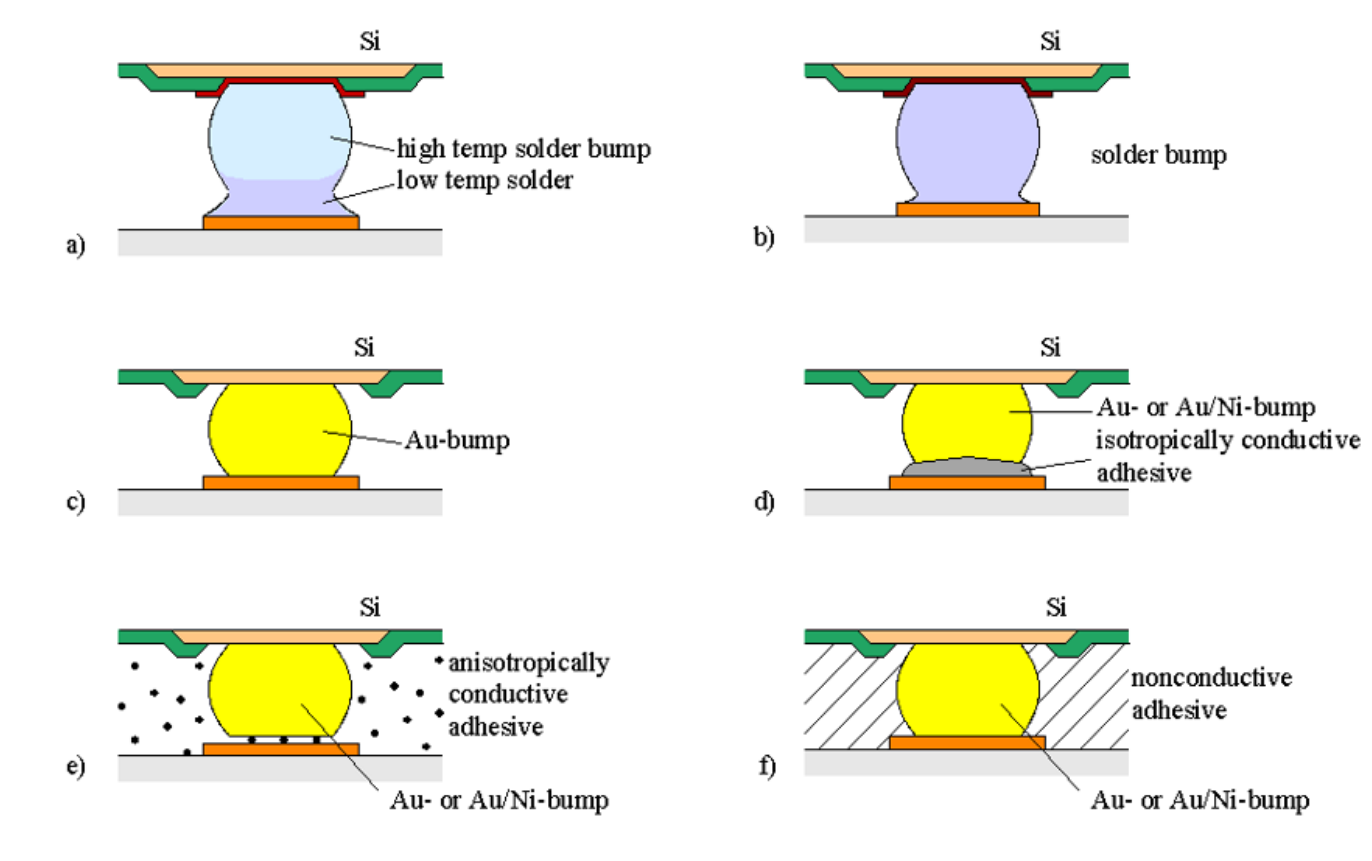

除了常見的Pb/Sn合金,凸點(diǎn)也有Au/Ni合金等凸點(diǎn)材料,為了保證可靠的互連,UBM必須與用于凸點(diǎn)的焊料合金相容。適合高鉛的UBM不一定適合高錫焊料。例如Cu潤濕層合適于含錫3-5%的高鉛焊料,但是不適合于高錫焊料,因?yàn)镃u與Sn反應(yīng)迅速而生成Sn-Cu金屬間化合物。如果Cu被消耗完畢,焊料將與焊區(qū)不潤濕。下圖是不同的凸點(diǎn)材質(zhì)件的倒裝連接:

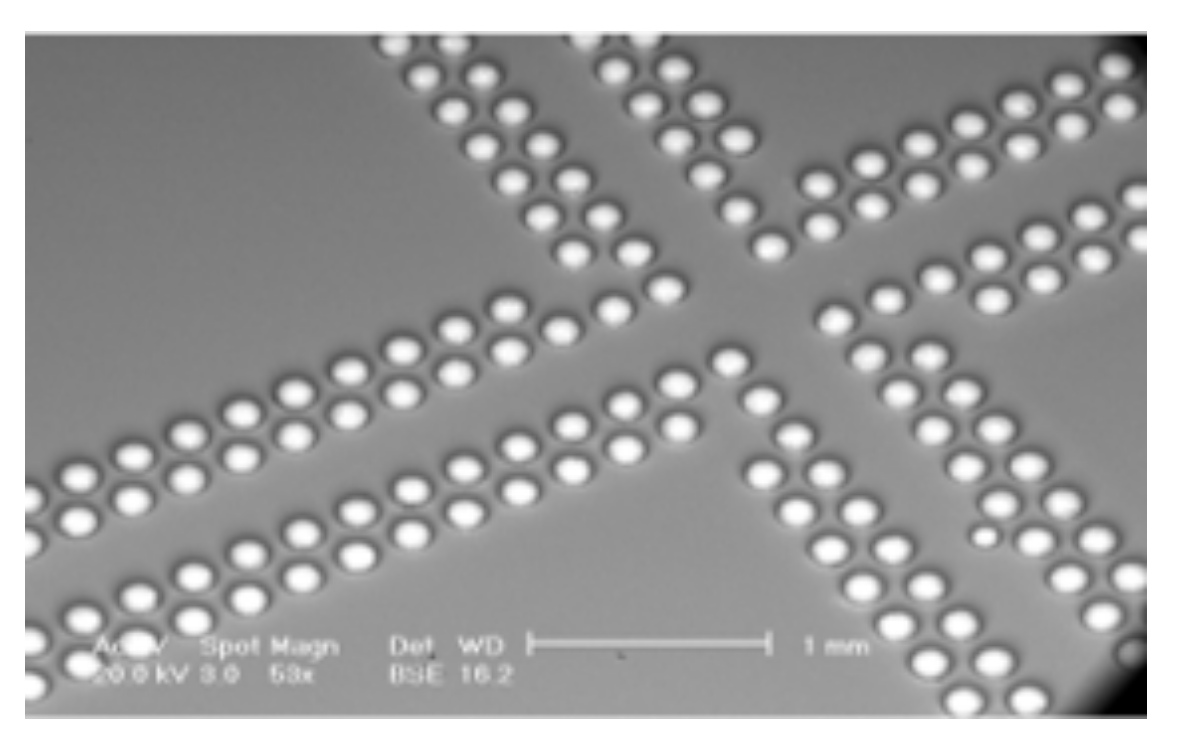

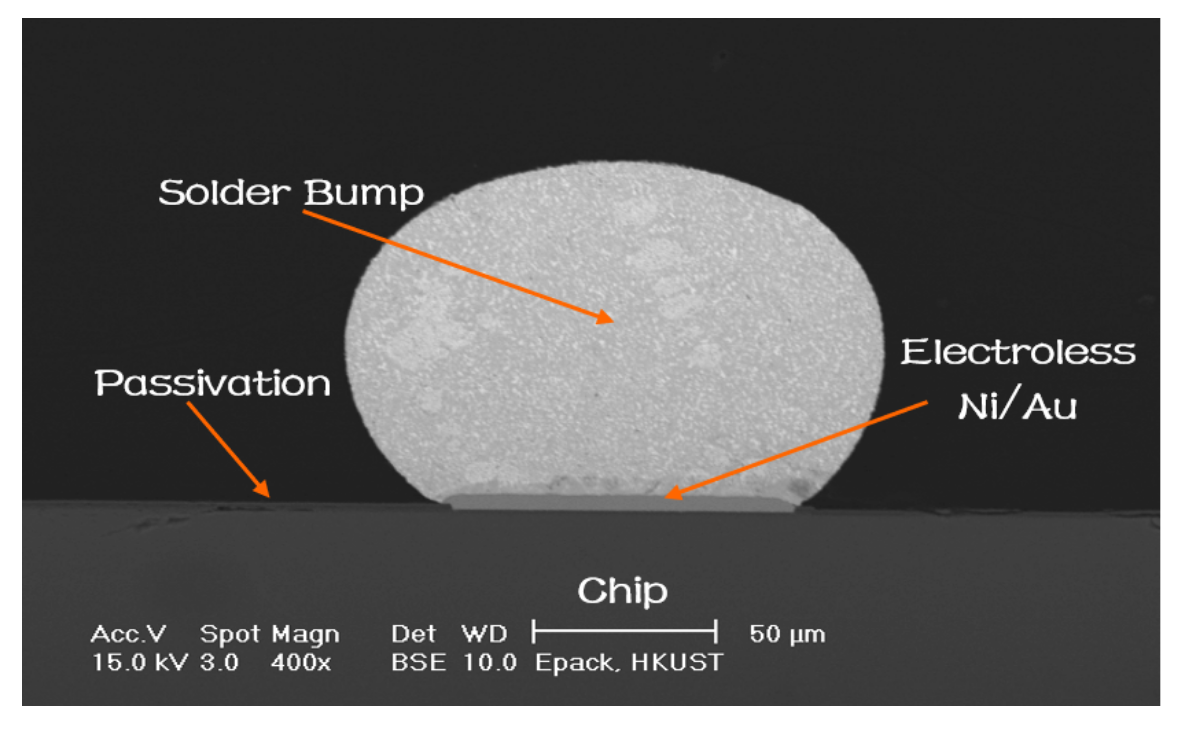

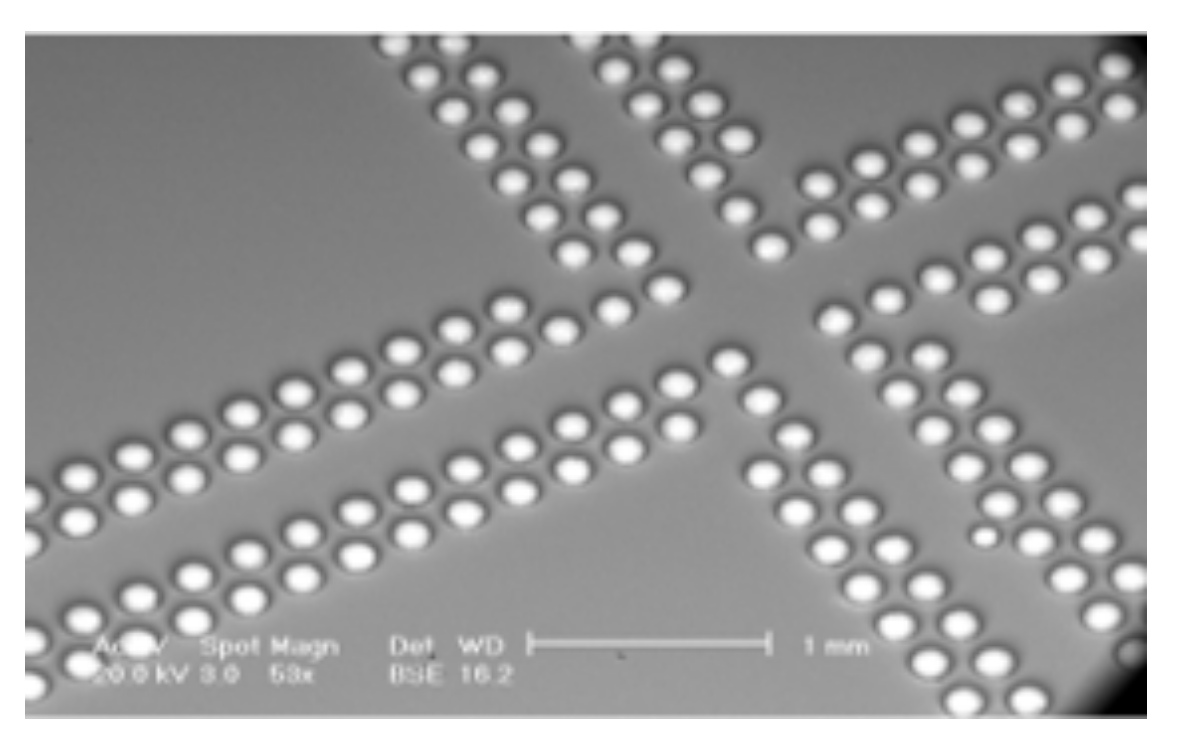

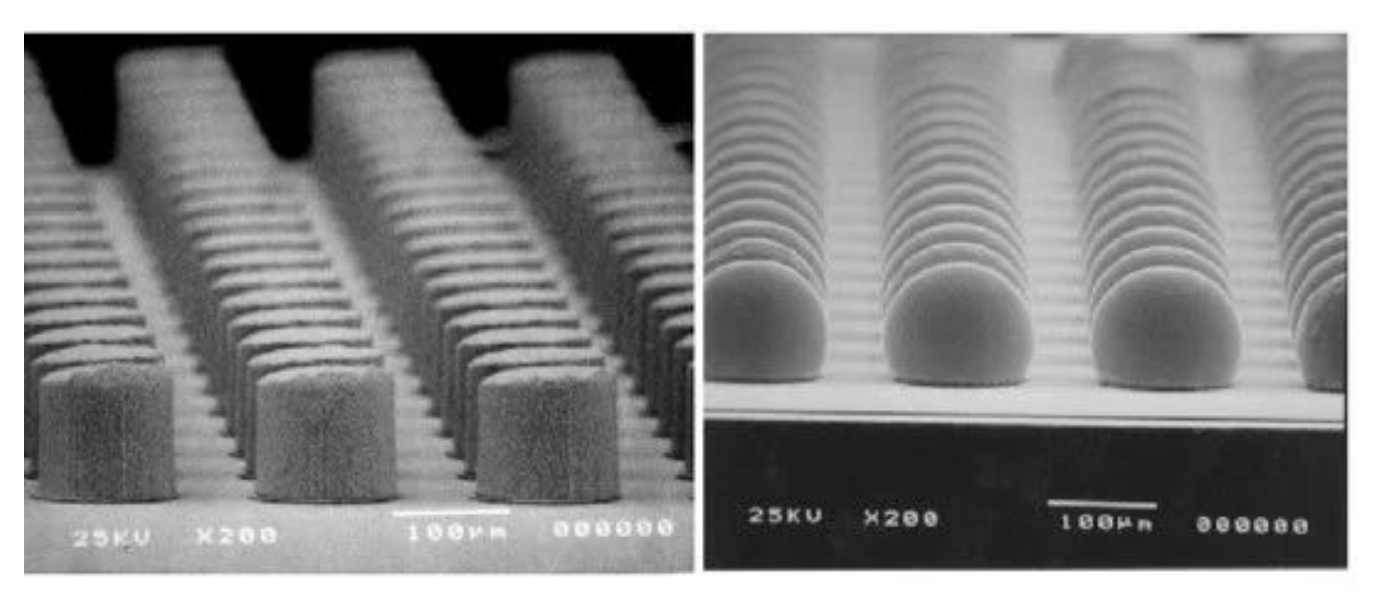

芯片表面形成的凸點(diǎn)在掃描電鏡下觀察到的外觀如下圖所示:

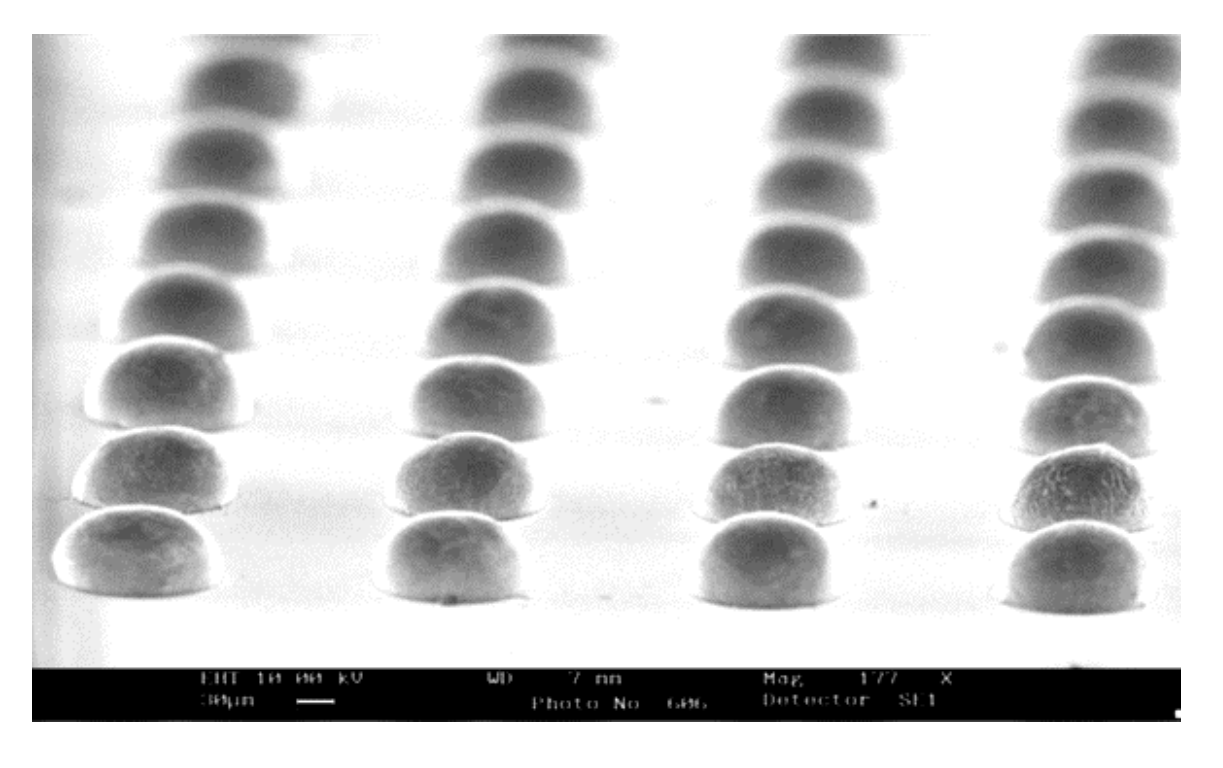

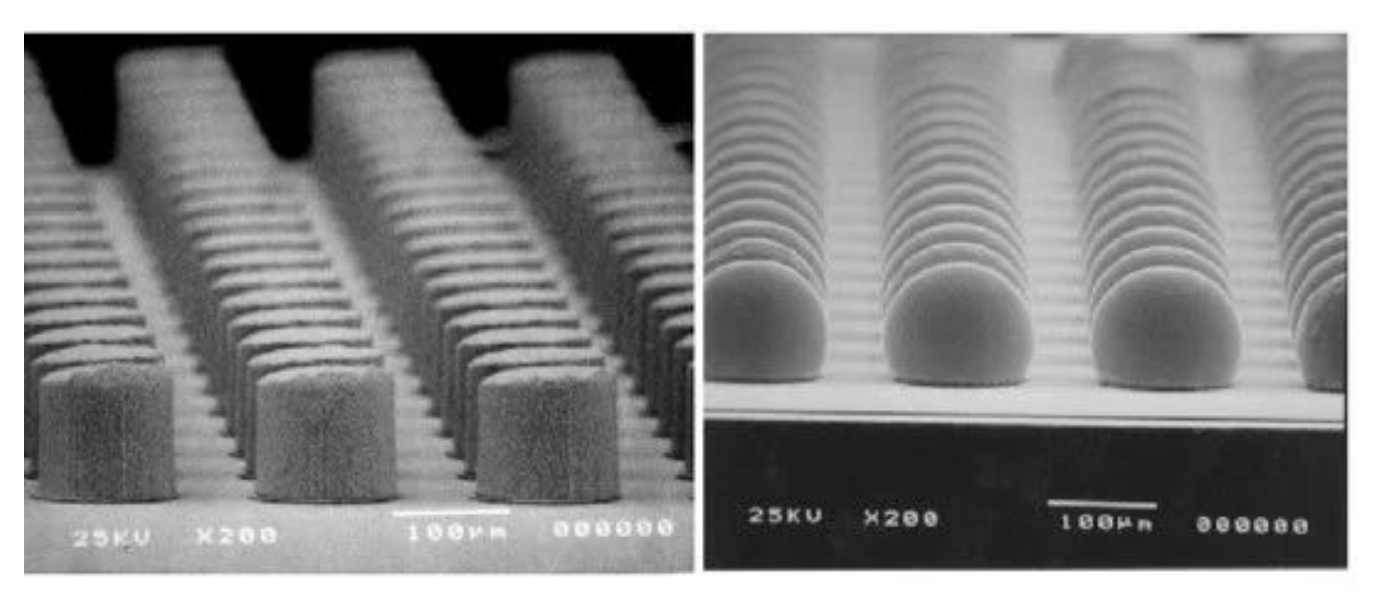

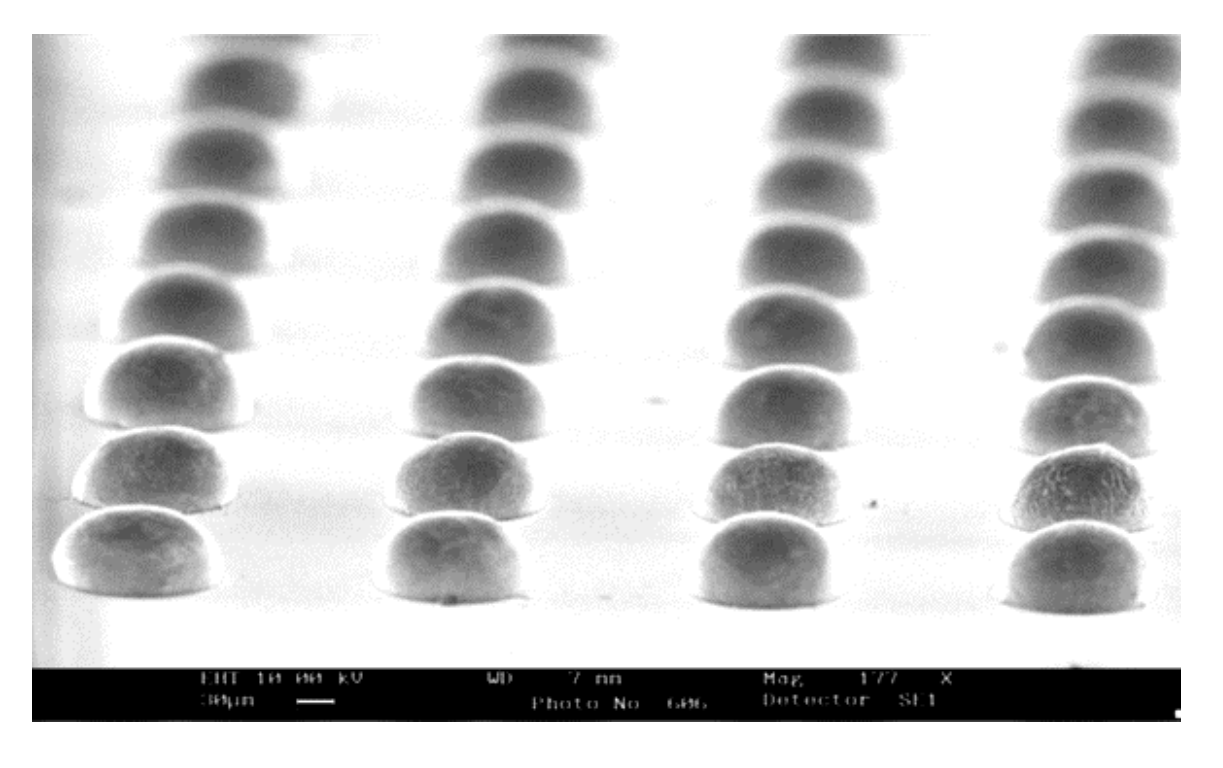

下圖中的左圖是回流(高溫)前的凸點(diǎn)狀態(tài),右圖是經(jīng)高溫后的凸點(diǎn)狀態(tài),經(jīng)高溫后凸點(diǎn)融化成球形。

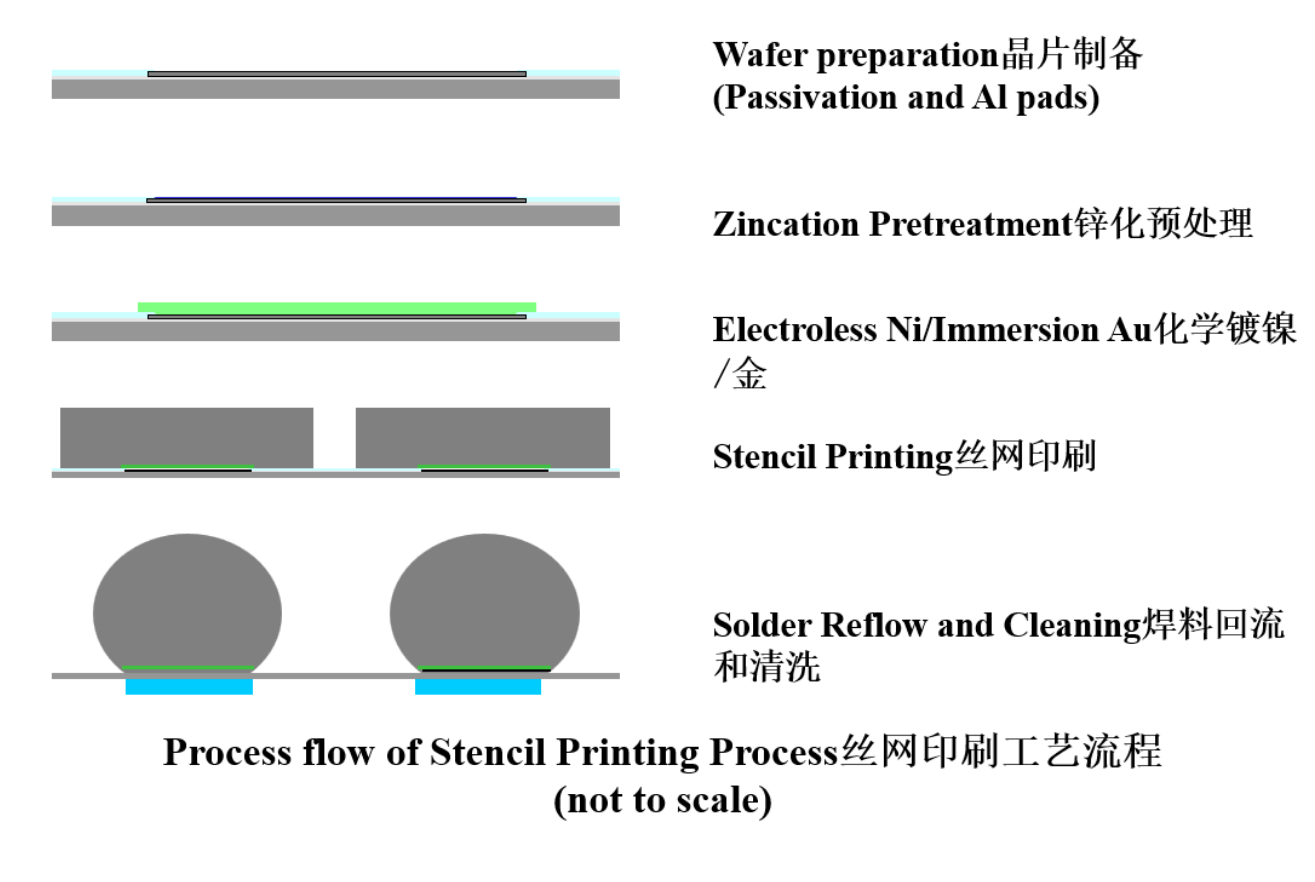

化學(xué)鍍UBM和絲網(wǎng)印刷工藝(Electroless UBM and Stencil Printing)是工業(yè)應(yīng)用中低成本倒裝焊凸點(diǎn)制備方法。

以下是絲網(wǎng)印刷凸點(diǎn)制作流程(Stencil Printing Process Flow)及完成后的凸點(diǎn)形貌:

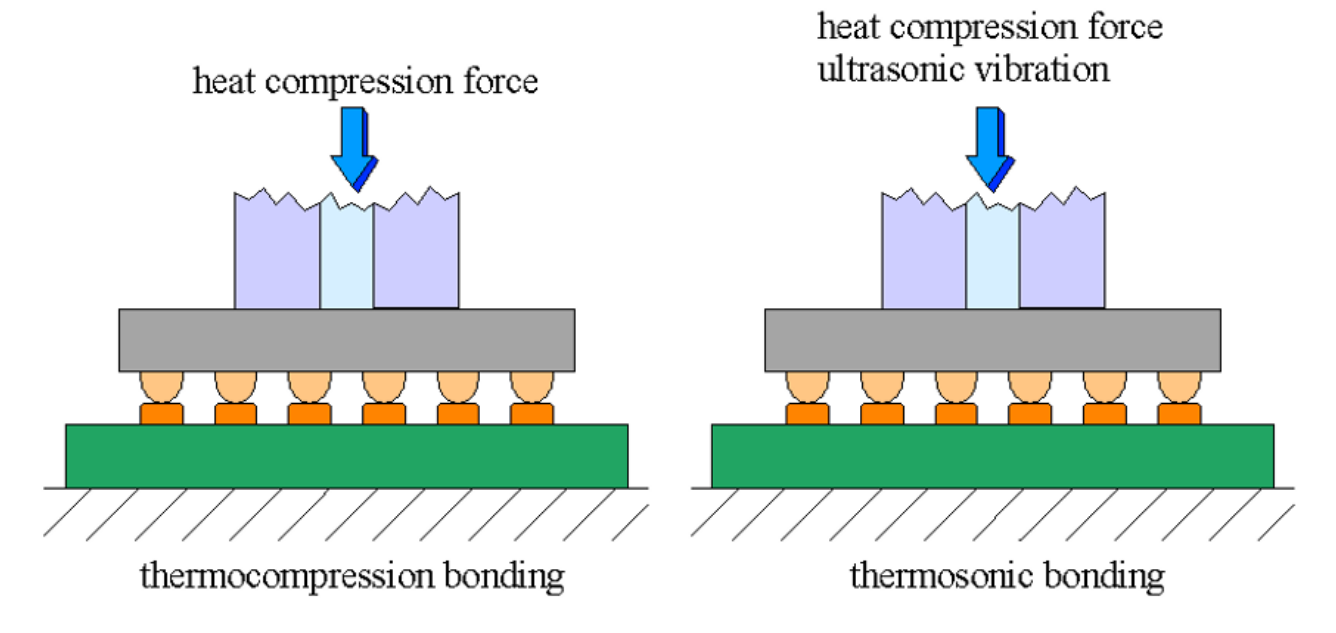

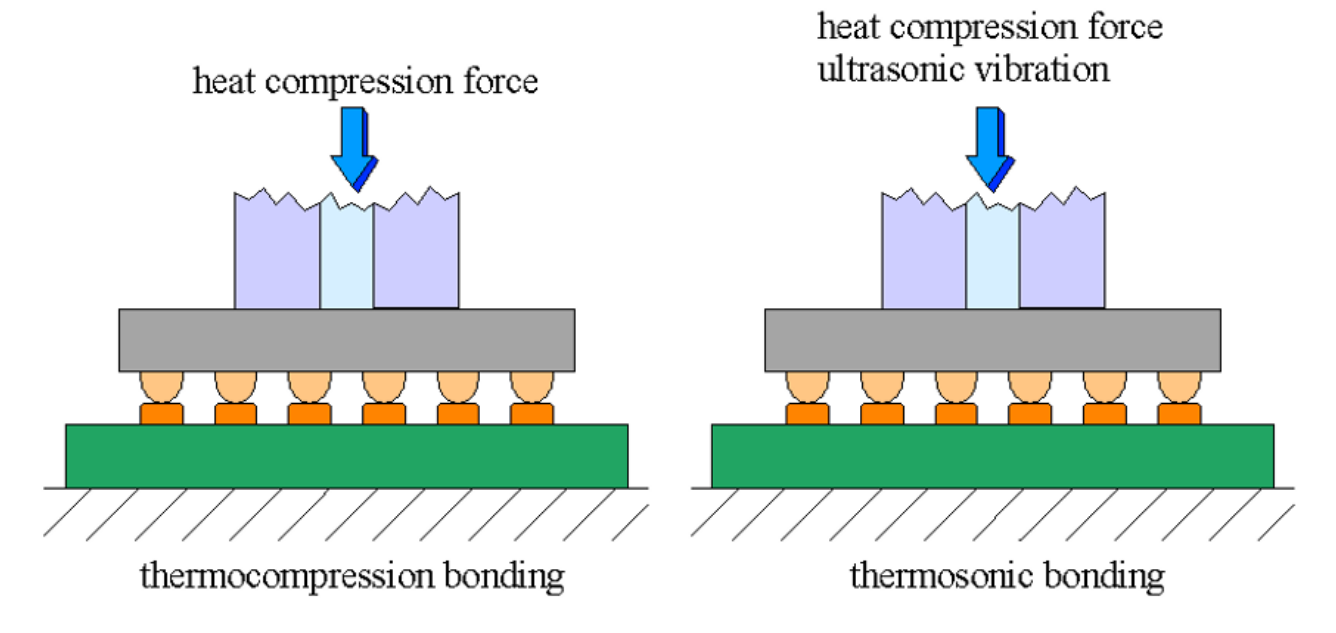

此工序是將完成凸點(diǎn)制作的芯片與載板進(jìn)行倒裝互聯(lián)。熱壓倒裝技術(shù)是芯片與載板連接的常用方法,最合適的凸點(diǎn)材料是金,凸點(diǎn)可以通過傳統(tǒng)的電解鍍金方法生成,或者采用釘頭凸點(diǎn)方法,后者就是引線鍵合技術(shù)中常用的凸點(diǎn)形成工藝。對于熱壓倒裝技術(shù),由于壓力較大,溫度也較高,這種工藝僅適用于剛性基底,如氧化鋁或硅。另外,基板必須保證較高的平整度,熱壓頭也要有較高的平行對準(zhǔn)精度。為了避免半導(dǎo)體材料受到不必要的損害,施加壓力時(shí)應(yīng)該有一定的梯度。

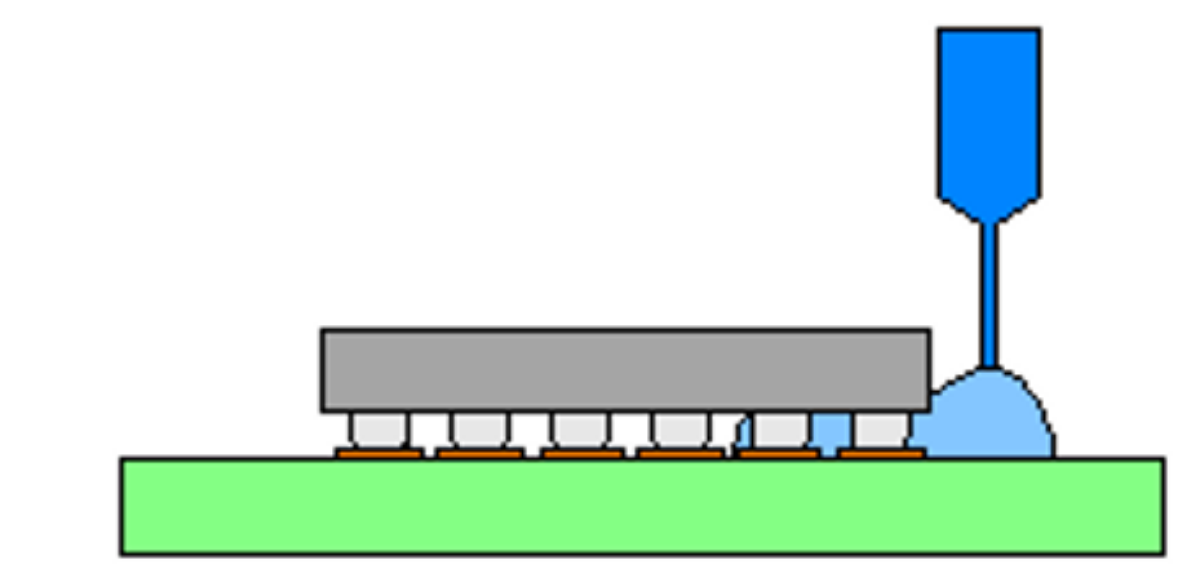

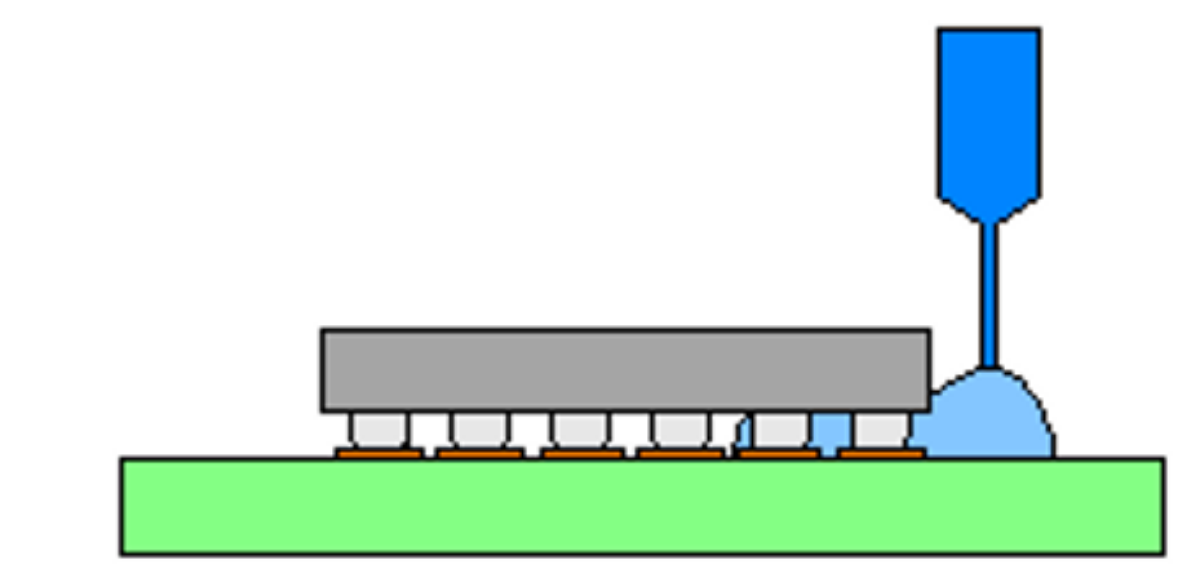

倒裝連接后已完成了芯片與基板的連接,為了提高倒裝穩(wěn)定性,會(huì)在倒裝后的芯片與基板之間采用填充膠加固,填膠工藝如下圖所示:

芯片與基底之間的底部填充材料使連接抵抗熱疲勞的性能顯著提高,如果沒有底部填充,則熱疲勞將是倒裝芯片主要的可靠性問題。

(a)底部填充材料將集中的應(yīng)力分散到芯片的塑封材料中去。(b)可阻止焊料蠕變,并增加倒裝芯片連接的強(qiáng)度與剛度。(c)保護(hù)芯片免受環(huán)境的影響(濕氣、離子污染等)。(d)使得芯片耐受機(jī)械振動(dòng)與沖擊。

三、倒裝芯片封裝清洗介紹與清洗劑選擇:

水基清洗的工藝和設(shè)備配置選擇對清洗精密器件尤其重要,一旦選定,就會(huì)作為一個(gè)長期的使用和運(yùn)行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環(huán)境中的濕氣,通電后發(fā)生電化學(xué)遷移,形成樹枝狀結(jié)構(gòu)體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內(nèi)的浮點(diǎn)、灰塵、塵埃等,這些污染物會(huì)導(dǎo)致焊點(diǎn)質(zhì)量降低、焊接時(shí)焊點(diǎn)拉尖、產(chǎn)生氣孔、短路等等多種不良現(xiàn)象。

這么多污染物,到底哪些才是最備受關(guān)注的呢?助焊劑或錫膏普遍應(yīng)用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質(zhì)在所有污染物中的占據(jù)主導(dǎo),從產(chǎn)品失效情況來而言,焊后殘余物是影響產(chǎn)品質(zhì)量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質(zhì)引發(fā)接觸電阻增大,嚴(yán)重者導(dǎo)致開路失效,因此焊后必須進(jìn)行嚴(yán)格的清洗,才能保障電路板的質(zhì)量。

合明科技研發(fā)的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

合明科技運(yùn)用自身原創(chuàng)的產(chǎn)品技術(shù),滿足芯片封裝工藝制程清洗的高難度技術(shù)要求,打破國外廠商在行業(yè)中的壟斷地位,為芯片封裝材料全面國產(chǎn)自主提供強(qiáng)有力的支持。

推薦使用合明科技水基清洗劑產(chǎn)品。

![[x]](/template/default/picture/closeimgfz1.svg)