因為專業(yè)

所以領(lǐng)先

PCB、SMT和PCBA在電子制造過程中分別扮演了什么角色?

PCB、SMT、PCBA三者聯(lián)系與區(qū)別

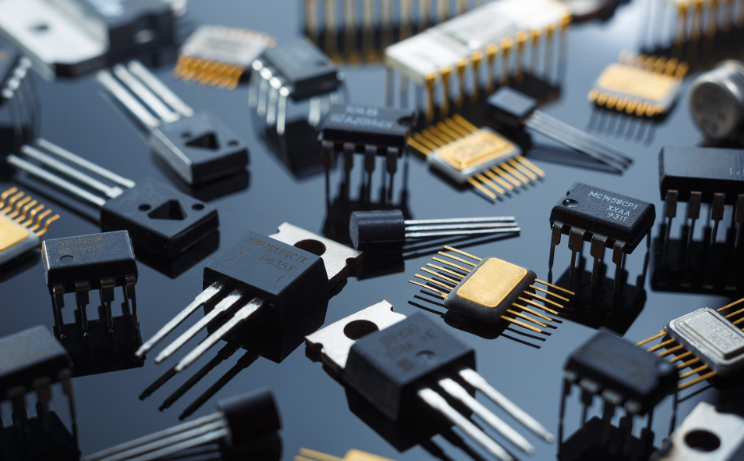

PCB、SMT和PCBA是電子產(chǎn)品制造過程中的關(guān)鍵術(shù)語,它們分別代表了電路板、表面貼裝技術(shù)和已組裝的電路板。在這篇文章中,我們將詳細(xì)探討它們之間的聯(lián)系和區(qū)別。

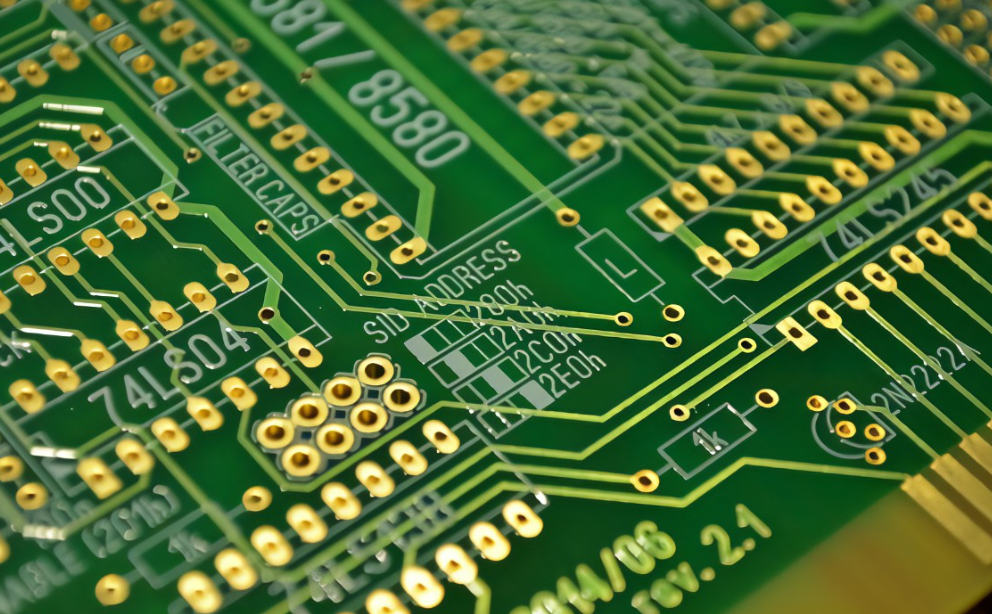

PCB是電子設(shè)備中最常見的組件之一。它通常由非導(dǎo)電材料(通常是紙質(zhì)、玻璃纖維或塑料)制成,在上面形成了電子元器件之間的導(dǎo)線連接。 PCB的設(shè)計可以在計算機上進行,并在制造過程中產(chǎn)生。設(shè)計師將電路圖轉(zhuǎn)換為物理布局,然后使用CAD軟件將其傳輸?shù)街圃焐蹋詈笸ㄟ^制造過程生成。

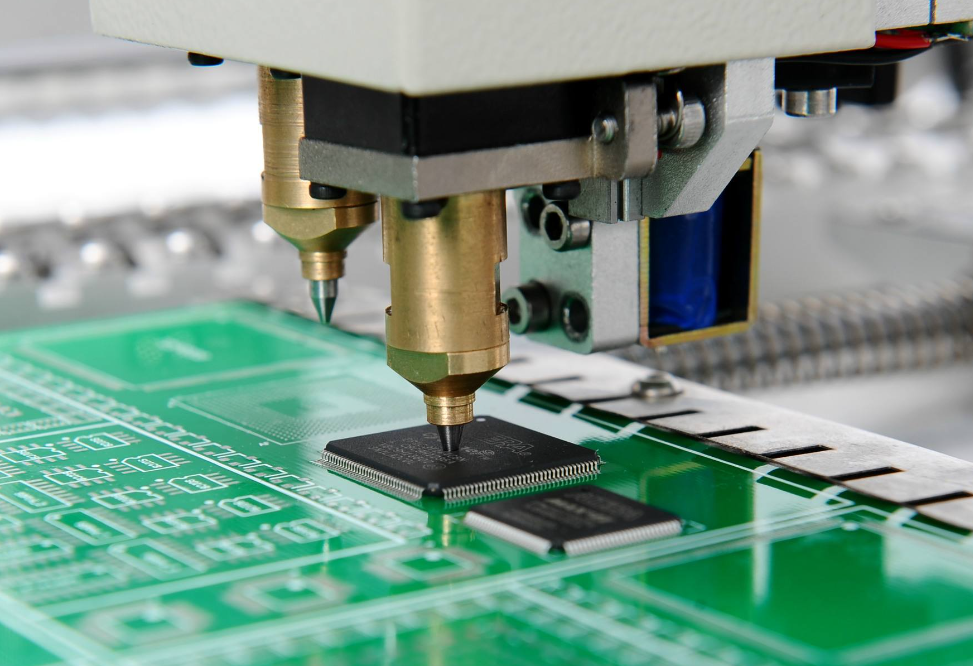

SMT是一種將元件表面粘貼到PCB上的技術(shù)。在傳統(tǒng)的PCB制造方法中,元件通常是通過釘子或焊接引腳連接到電路板上的。然而,SMT技術(shù)通過使用表面貼裝元件(SMD)取代了傳統(tǒng)的插座式元件,使得元件能夠直接粘貼在PCB的表面上,從而提高了元件的密度、可靠性和制造效率。

SMT是一種將元件表面粘貼到PCB上的技術(shù)。在傳統(tǒng)的PCB制造方法中,元件通常是通過釘子或焊接引腳連接到電路板上的。然而,SMT技術(shù)通過使用表面貼裝元件(SMD)取代了傳統(tǒng)的插座式元件,使得元件能夠直接粘貼在PCB的表面上,從而提高了元件的密度、可靠性和制造效率。

通過SMT技術(shù),電子元件可以更加緊密地排列在PCB上,從而減小電路板的尺寸,提高產(chǎn)品的可靠性和性能。此外,SMT還可以實現(xiàn)自動化的生產(chǎn)過程,減少了人工操作的需求,提高了制造效率。值得注意的是,盡管SMT技術(shù)可以減少插座式元件的使用,但某些特殊元件(如大功率元件)可能仍然需要插座式連接。

PCBA則是指已經(jīng)完成元件粘貼和焊接的PCB。在PCBA過程中,通過SMT設(shè)備,將元器件放置在PCB上的正確位置,然后使用熱插板或其他焊接方法將其牢固固定在PCB上。在完成焊接后,還需要進行一系列的檢測和測試,確保PCBA的質(zhì)量和可靠性。最終,PCBA將作為成品集成到最終產(chǎn)品中。

綜上所述,PCB、SMT和PCBA在電子制造過程中扮演了不同的角色。PCB是電路板的基礎(chǔ),承載了電子元件之間的連接;SMT技術(shù)是一種將表面貼裝元件粘貼到PCB上的方法,使得元件更加緊密地排列在PCB上,提高了電路板的性能和制造效率;而PCBA則是指已經(jīng)完成元件粘貼和焊接的PCB,經(jīng)過一系列的測試和檢查后,可以直接投入到最終產(chǎn)品的制造中。

綜上所述,PCB、SMT和PCBA在電子制造過程中扮演了不同的角色。PCB是電路板的基礎(chǔ),承載了電子元件之間的連接;SMT技術(shù)是一種將表面貼裝元件粘貼到PCB上的方法,使得元件更加緊密地排列在PCB上,提高了電路板的性能和制造效率;而PCBA則是指已經(jīng)完成元件粘貼和焊接的PCB,經(jīng)過一系列的測試和檢查后,可以直接投入到最終產(chǎn)品的制造中。

在現(xiàn)代電子制造業(yè)中,PCB、SMT和PCBA是不可或缺的環(huán)節(jié)。它們的密切聯(lián)系使得電子產(chǎn)品的制造變得更加高效和可靠。通過這些技術(shù)的運用,可以實現(xiàn)更小尺寸、更高性能的電子設(shè)備,滿足人們對便攜、功能強大的產(chǎn)品的需求。

電路板基板清洗

在電路板基板加工過程中,錫膏和助焊劑會產(chǎn)生殘留物質(zhì),焊劑殘留物會隨著時間逐漸硬化并形成金屬鹵酸鹽等腐蝕物,對電子產(chǎn)品的工作壽命和可靠性產(chǎn)生影響。因此徹底清除印制板的殘留焊劑、焊料及其它污染物,對電路板基板進行清洗是非常有必要的。

不同類型的助焊劑殘留的成分不同,水基清洗劑的清洗材料對去除焊接殘留的能力也不同。在機器因素上,需考慮運行時是否存在泡沫問題。目前大部分清洗工藝分為超聲波清洗工藝和噴淋清洗工藝。在噴淋清洗工藝下,對泡沫的容忍度更低,要求無泡或泡沫極小且能迅速消泡。

電路板基板清洗劑在滿足清洗的條件下,還需考慮環(huán)保問題。目前普遍適用的是RoHS 2.0,REACH法規(guī),歐盟無鹵指令HF,索尼標(biāo)準(zhǔn)SS-00259等法令法規(guī)。在選擇清洗劑的時候注意是否滿足以上法令法規(guī)要求。

推薦合明科技的水基清洗劑W3000D-2,對電路板基板上錫膏和助焊劑會產(chǎn)生殘留物質(zhì),有相當(dāng)優(yōu)秀的清洗效果。

![[x]](/template/default/picture/closeimgfz1.svg)