Chiplets如此重要的確切原因分析及Chiplets封裝清洗

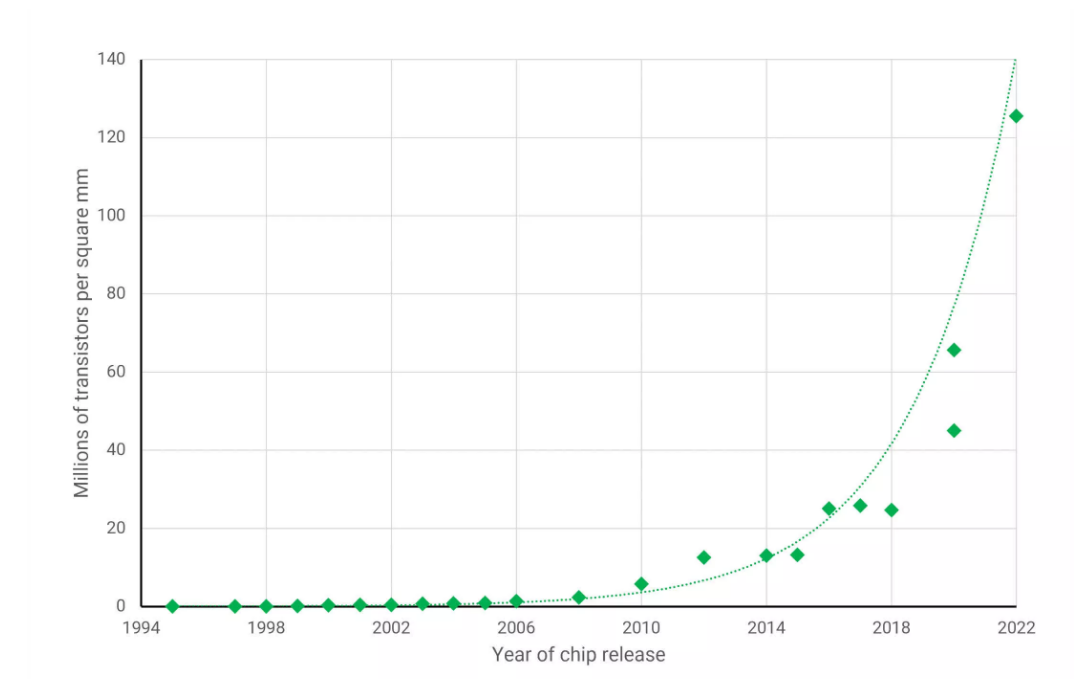

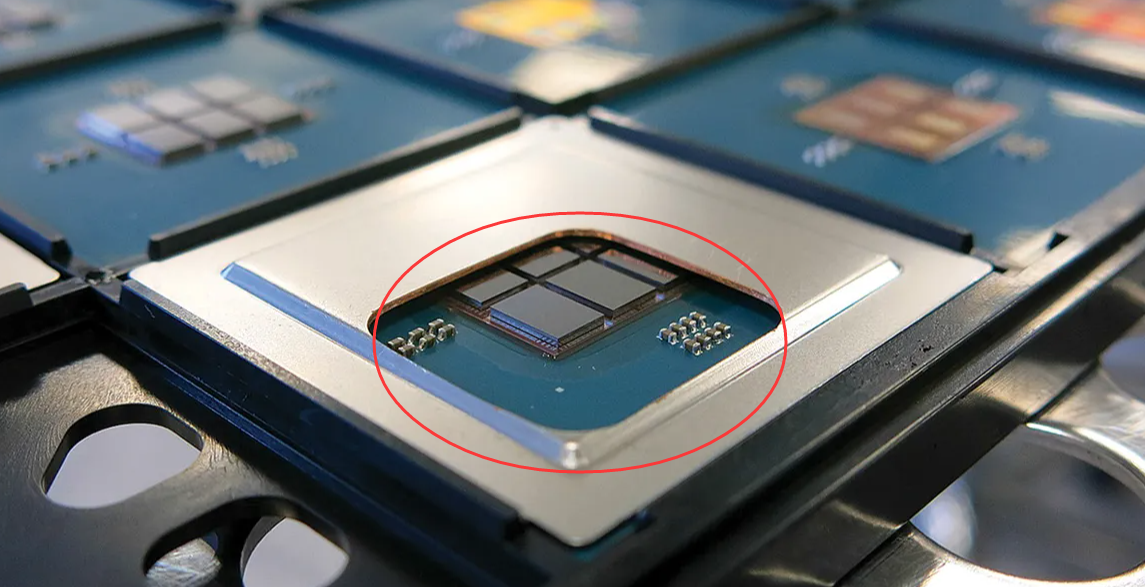

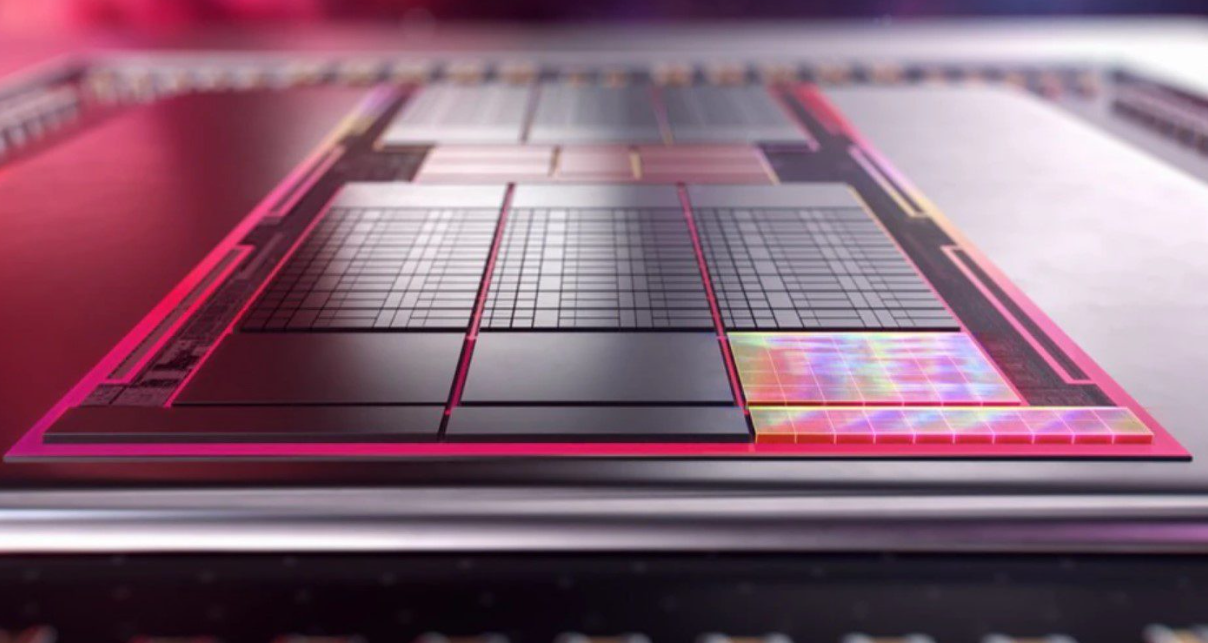

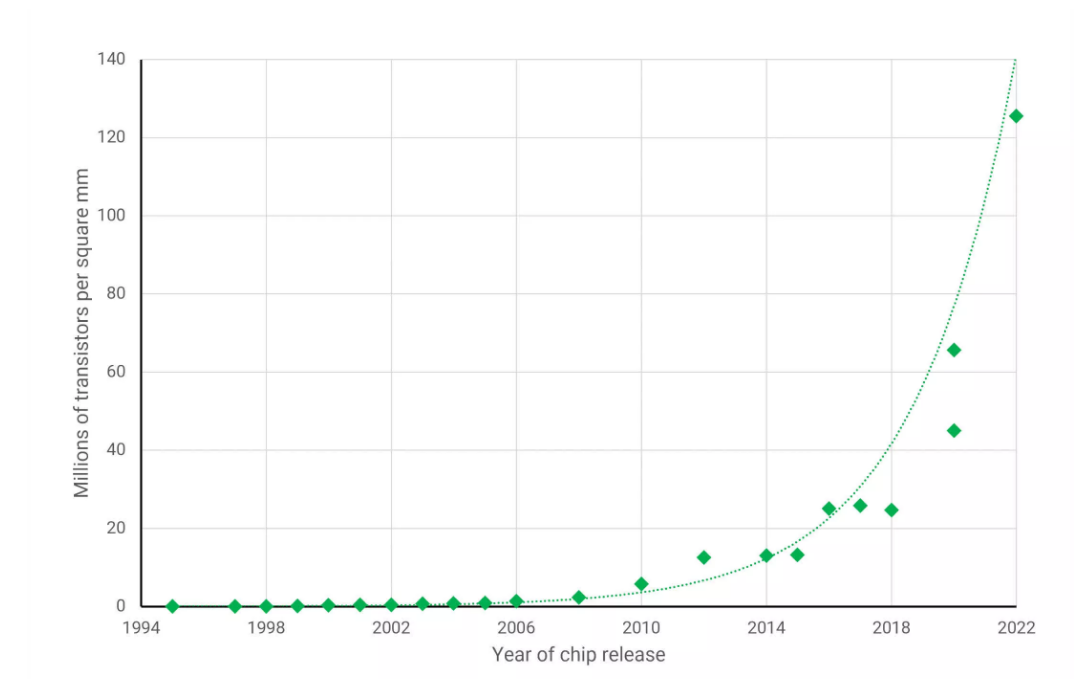

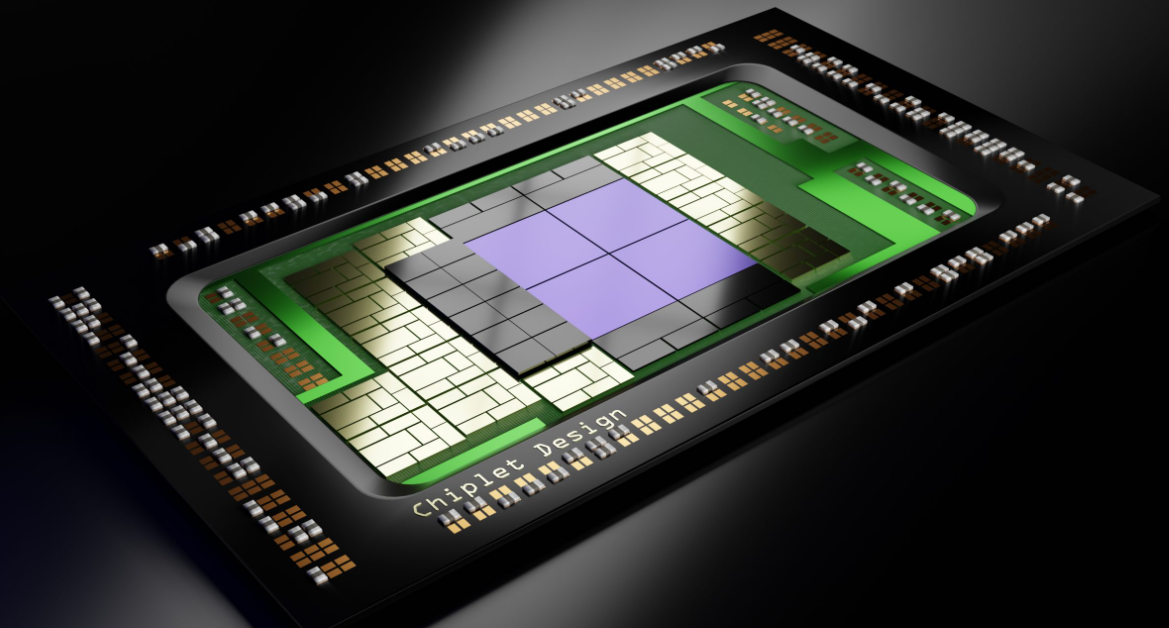

Chiplets是分隔式的處理器。不是將每個部分合并到一個芯片中(被稱為單片機的方法),而是將特定的部分作為獨立的芯片來制造。然后,這些獨立的芯片通過一個復雜的連接系統被安裝在一起,成為一個單一的封裝。這種安排使能夠讓使用最新的制造方法的部件尺寸縮小,提高了工藝的效率,使其能夠裝入更多的部件。芯片中不能明顯縮小或不需要縮小的部分可以用更舊的、更經濟的方法生產。雖然制造這種處理器的過程很復雜,但總體成本通常較低。此外,它為處理器公司提供了一個更易于管理的途徑來擴大其產品范圍。為了充分理解為什么處理器制造商轉向芯片,我們必須首先深入了解這些設備是如何制造的。CPU和GPU開始時是由超純硅制成的大圓盤,通常直徑略小于12英寸(300毫米),厚度為0.04英寸(1毫米)。這塊硅片經歷了一系列復雜的步驟,形成了不同材料的多層--絕緣體、電介質和金屬。這些層的圖案是通過一種叫做光刻的工藝創建的,在這種工藝中,紫外線通過放大的圖案(掩膜)照射,隨后通過透鏡縮小到所需的尺寸。該圖案以設定的間隔在晶圓表面重復出現,每一個都將最終成為一個處理器。由于芯片是長方形的,而晶圓是圓形的,圖案必須與圓盤的周邊重疊。這些重疊的部分最終會被丟棄,因為它們是無功能的。一旦完成,將使用應用于每個芯片的探針對晶圓進行測試。電檢結果告知工程師關于處理器的質量與一長串標準的關系。這個初始階段被稱為芯片分選,有助于確定處理器的 "等級"。例如,如果該芯片打算成為一個CPU,那么每個部分都應該正確運作,在特定的電壓下在設定的時鐘速度范圍內運行。然后根據這些測試結果對每個晶圓部分進行分類。完成后,晶圓被切割成單獨的碎片,或稱 "模具",可供使用。然后,這些模具被安裝在一個基板上,類似于一個專門的主板。處理器經過進一步的包裝(例如,用散熱器),然后就可以進行銷售了。整個過程可能需要數周的制造時間,臺積電和三星等公司對每個晶圓收取高額費用,根據所使用的工藝節點,費用在3000至20000美元之間。"工藝節點 "(Process node)是用來描述整個制造系統的術語。歷史上,它們是以晶體管的柵極長度命名的。然而,隨著制造技術的改進,允許越來越小的組件,命名不再遵循芯片的物理方面,現在它只是一個營銷工具。然而,每一個新的工藝節點都會帶來比前者更多的好處。它的生產成本可能更低,在相同的時鐘速度下消耗更少的功率(或者相反),或者具有更高的密度。后者衡量的是在一個給定的芯片區域內可以容納多少元件。在下圖中,你可以看到這些年來GPU(你在PC中發現的最大和最復雜的芯片)的發展情況。

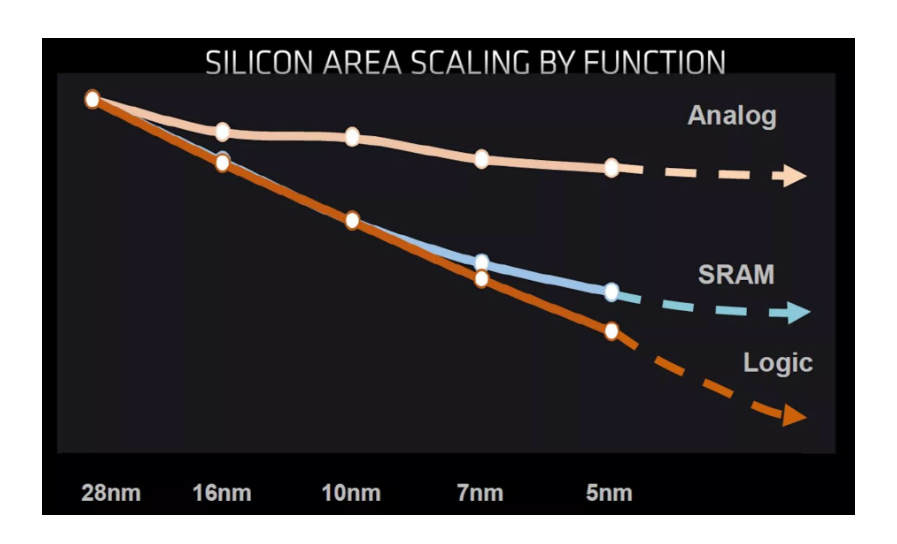

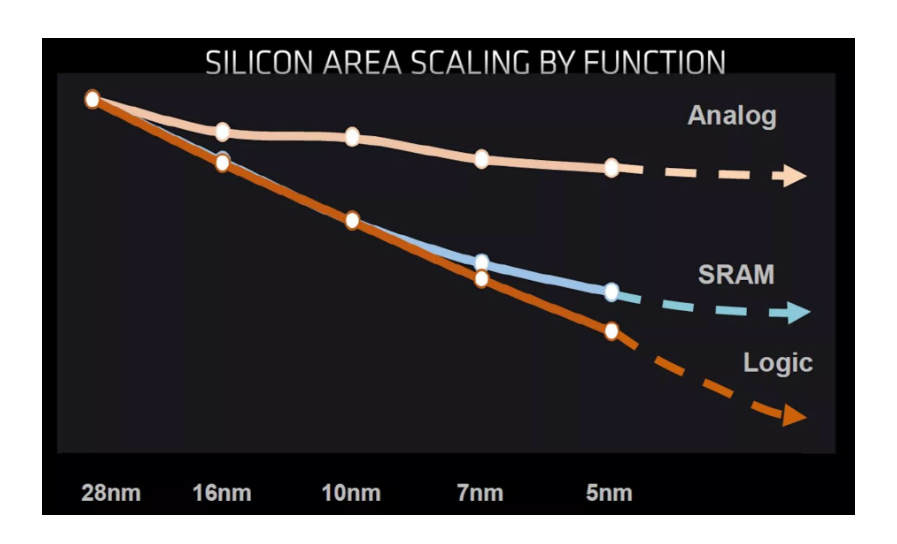

工藝節點的改進為工程師提供了提高其產品能力和性能的手段,而不必使用大而昂貴的芯片。然而,上圖只說明了部分情況,因為不是處理器的每個方面都能從這些進步中受益。芯片內的電路可以被分配到以下幾大類中的一類:(1)邏輯,處理數據、數學和決策;(2)存儲器,通常是SRAM,用于存儲邏輯的數據;(3)模擬 ,管理芯片和其他設備之間信號的電路。當邏輯電路隨著工藝節點技術的每一次重大進步而繼續縮小時,模擬電路幾乎沒有變化,SRAM也開始達到極限。

雖然邏輯仍然構成了芯片的最大部分,但今天的CPU和GPU中的SRAM數量在近年來有了顯著增長。例如,AMD在其Radeon VII顯卡中使用的Vega 20芯片的L1和L2緩存合計為5MB。僅僅兩代GPU之后,Navi 21就有超過130MB的各種緩存--比Vega 20多了25倍,令人矚目。可以預期,隨著新一代處理器的開發,這些水平將繼續提高,但由于存儲器的規模沒有像邏輯那樣縮小,在同一工藝節點上制造所有電路的成本效益將越來越低。在一個理想的世界里,人們在設計芯片時,模擬部分在最大和最便宜的節點上制造,SRAM部分在更小的節點上制造,而邏輯部分則保留給絕對尖端的技術。不幸的是,這在實踐中是無法實現的。然而,存在一種替代方法。盡管在半導體制造方面取得了巨大的技術進步,但每個部件可以縮小的程度是有明確限制的。為了繼續提高芯片的性能,工程師們基本上有兩個途徑:增加更多的邏輯,用必要的內存來支持它,以及提高內部時鐘速度。關于后者,一般的CPU在這方面已經多年沒有明顯的變化了。AMD的FX-9590處理器,從2013年開始,在某些工作負載中可以達到5GHz,而其當前型號的最高時鐘速度是5.7GHz(Ryzen 9 7950X)。英特爾最近推出了酷睿i9-13900KS,在合適的條件下能夠達到6GHz,但其大多數型號的時鐘速度與AMD的相近。然而,改變的是電路和SRAM的數量。前面提到的FX-9590有8個核心(和8個線程)和8MB的L3緩存,而7950X3D擁有16個核心、32個線程和128MB的L3緩存。英特爾的CPU在核心和SRAM方面也有類似的擴展。Nvidia的第一個統一著色器GPU,即2006年的G80,由6.81億個晶體管、128個內核和96 kB的二級緩存組成,其芯片面積為484 mm2。快進到2022年,當AD102推出時,它現在由763億個晶體管、18432個內核和98304 kB的二級緩存組成,芯片面積為608 mm2。1965年,飛兆半導體公司的聯合創始人戈登·摩爾(Gordon Moore)觀察到,在芯片制造的早期,在固定的最低生產成本下,芯片內的元件密度每年都在翻番。這一觀察被稱為摩爾定律,后來根據制造趨勢,被解釋為 "芯片中的晶體管數量每兩年翻一番"。近六十年來,摩爾定律一直是對半導體行業發展進程的合理準確描述。CPU和GPU在邏輯和內存方面的巨大進步是通過工藝節點的不斷改進實現的,這些年來,組件變得越來越小。然而,這種趨勢不可能永遠持續下去,無論出現什么新技術。像AMD和英特爾這樣的公司并沒有等待這個極限的到來,而是轉向了Chiplets,探索它們的各種組合方式,以繼續在創造更強大的處理器方面取得進展。幾十年后的今天,普通的個人電腦可能是由手掌大小的CPU和GPU組成的,但是剝開散熱片,你會發現有許多微小的芯片--不是三四個,而是幾十個,都巧妙地拼接和堆疊在一起。芯粒-先進芯片封裝清洗:

合明科技研發的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環境中的濕氣,通電后發生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內的浮點、灰塵、塵埃等,這些污染物會導致焊點質量降低、焊接時焊點拉尖、產生氣孔、短路等等多種不良現象。

這么多污染物,到底哪些才是最備受關注的呢?助焊劑或錫膏普遍應用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質在所有污染物中的占據主導,從產品失效情況來而言,焊后殘余物是影響產品質量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質引發接觸電阻增大,嚴重者導致開路失效,因此焊后必須進行嚴格的清洗,才能保障電路板的質量。

合明科技運用自身原創的產品技術,滿足芯片封裝工藝制程清洗的高難度技術要求,打破國外廠商在行業中的壟斷地位,為芯片封裝材料全面國產自主提供強有力的支持。

推薦使用合明科技水基清洗劑產品。

![[x]](/template/default/picture/closeimgfz1.svg)