因?yàn)閷I(yè)

所以領(lǐng)先

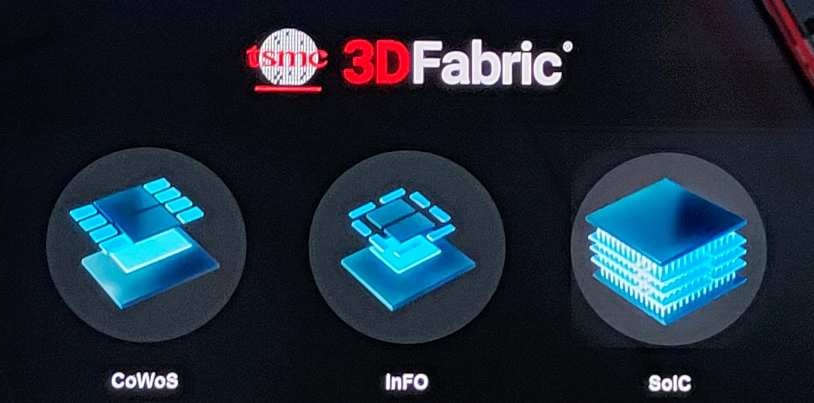

3D Fabric是3D硅堆疊和先進(jìn)封裝技術(shù)的關(guān)鍵組成部分,由臺(tái)積電推出。隨著芯片制造技術(shù)發(fā)展,摩爾定律逐漸受限,在2010年代后,線寬接近原子尺寸,微細(xì)化速度放緩且前沿制造技術(shù)成本升高,設(shè)計(jì)方法轉(zhuǎn)向多芯片模塊。在這種情況下,3D Fabric這種將多枚芯片縱向堆疊(3D)以及橫向排列連接的技術(shù)受到關(guān)注,它能夠不依賴微細(xì)化提高半導(dǎo)體的功能 。

多層堆疊與高密度集成

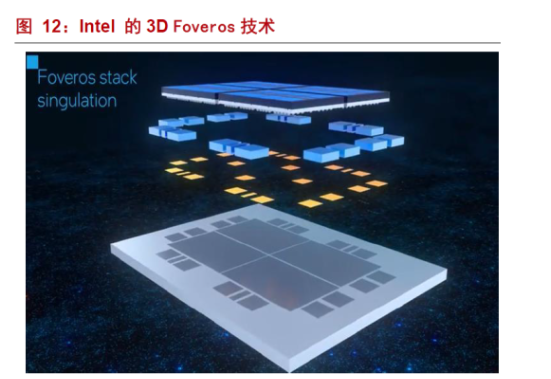

與傳統(tǒng)二維芯片把所有模塊放在平面層不同,3D Fabric中的三維芯片允許多層堆疊。例如臺(tái)積電的系統(tǒng)整合單芯片(SoIC)多芯片3D堆疊技術(shù),可把很多不同性質(zhì)的臨近芯片整合在一起。SoIC技術(shù)采用硅穿孔(TSV)技術(shù),能達(dá)到無(wú)凸起的鍵合結(jié)構(gòu),直接透過微小孔隙溝通多層芯片,在相同體積內(nèi)增加多倍以上的性能。SoIC - P基于18 - 25μm間距μbump堆疊,適用于對(duì)成本敏感的應(yīng)用;SoIC - X基于無(wú)擾動(dòng)堆疊,主要針對(duì)高性能計(jì)算(HPC)應(yīng)用,其晶圓上芯片堆疊方案具有4.5至9μm鍵距,并已在臺(tái)積電用于HPC應(yīng)用的N7技術(shù)上量產(chǎn)。這種堆疊方式使得芯片在有限的空間內(nèi)集成更多的功能和組件,實(shí)現(xiàn)高密度集成 。

高性能的連接性

3D Fabric技術(shù)為芯片I/O提供了強(qiáng)大的鍵合間距可擴(kuò)展性,從而實(shí)現(xiàn)高密度芯片間互連。鍵距從低于10μm的規(guī)則開始,與當(dāng)前業(yè)界最先進(jìn)的封裝解決方案相比,短芯片到芯片連接具有更小的外形尺寸、更高的帶寬、更好的電源完整性(PI)、信號(hào)完整性(SI)和更低的功耗。這意味著芯片之間的數(shù)據(jù)傳輸速度更快、更穩(wěn)定,并且在電力供應(yīng)和信號(hào)傳輸方面的表現(xiàn)更優(yōu),有助于提升整個(gè)芯片系統(tǒng)的性能 。

異構(gòu)集成能力

能夠?qū)⑼瑯?gòu)和異構(gòu)小芯片集成到單個(gè)類似SoC的芯片中。該芯片具有更小的占地面積和更薄的外形,可以整體集成到先進(jìn)的晶圓級(jí)系統(tǒng)集成(WLSI,又名CoWoS服務(wù)和InFO)中。從外觀上看,新集成的芯片就像通用的SoC芯片一樣,但嵌入了所需的異構(gòu)集成功能。例如可以將不同功能如邏輯芯片、存儲(chǔ)芯片等集成在一起,滿足多樣化的功能需求 。

高性能計(jì)算(HPC)領(lǐng)域

2.5D CoWoS平臺(tái)可為人工智能、機(jī)器學(xué)習(xí)和數(shù)據(jù)中心等HPC應(yīng)用集成高級(jí)邏輯和高帶寬內(nèi)存。對(duì)于需要集成高級(jí)邏輯和高BM(高帶寬內(nèi)存)的HPC應(yīng)用程序,CoWoS家族能滿足其需求,臺(tái)積電已支持來自超過25個(gè)領(lǐng)域的140多種CoWoS產(chǎn)品,并且所有CoWoS解決方案的中介層尺寸都在增加,以便能集成更先進(jìn)的硅芯片和HBM堆棧,滿足更高的性能要求,如正在開發(fā)的一種CoWoS解決方案,具有高達(dá)6倍光罩尺寸(約5,000平方毫米)的RDL中介層,能夠容納12個(gè)HBM存儲(chǔ)器堆棧。此外,InFO - 2.5D支持HPC chiplet集成 。

移動(dòng)應(yīng)用領(lǐng)域

InFO - POP和InFO - 3D支持移動(dòng)應(yīng)用。自2016年以來,InFO - POP一直在為高端移動(dòng)設(shè)備量產(chǎn),并且可以在更小的封裝尺寸中容納更大、更厚的SoC芯片。對(duì)于HPC應(yīng)用,無(wú)基板InFO_M支持高達(dá)500平方毫米的小芯片集成,適用于對(duì)外形尺寸敏感的應(yīng)用。在移動(dòng)設(shè)備追求更小體積、更高性能和更低功耗的趨勢(shì)下,3D Fabric技術(shù)能夠滿足這些需求,提升移動(dòng)設(shè)備的整體性能,如蘋果可能已經(jīng)將臺(tái)積電的3D Fabric先進(jìn)封裝技術(shù)應(yīng)用于M1處理器上,帶來了顯著的節(jié)能效果 。

物聯(lián)網(wǎng)與客戶端應(yīng)用

3D Fabric中的SoIC - P基于18 - 25μm間距μbump堆疊,適用于對(duì)成本敏感的物聯(lián)網(wǎng)、客戶端等應(yīng)用。在物聯(lián)網(wǎng)設(shè)備大量普及,且客戶端設(shè)備(如個(gè)人電腦等)對(duì)于成本、性能和功耗都有一定要求的情況下,該技術(shù)有助于提升這些設(shè)備的性價(jià)比和性能表現(xiàn) 。

技術(shù)起源與早期發(fā)展

3D Fabric技術(shù)中的3D硅堆疊技術(shù)可追溯到2018年4月。當(dāng)時(shí),臺(tái)積電在美國(guó)加州圣塔克拉拉(Santa Clara)第二十四屆年度技術(shù)研討會(huì)上,首度對(duì)外界公布創(chuàng)新的系統(tǒng)整合單芯片(SoIC)多芯片3D堆疊技術(shù),這一技術(shù)被視為可實(shí)現(xiàn)3DIC的高階封裝技術(shù),甚至有望將三星甩在后面。SoIC技術(shù)作為3D Fabric技術(shù)的重要組成部分,其采用的硅穿孔(TSV)技術(shù)是3D芯片堆疊技術(shù)的關(guān)鍵,這種技術(shù)可以達(dá)到無(wú)凸起的鍵合結(jié)構(gòu),為后續(xù)的發(fā)展奠定了基礎(chǔ) 。

技術(shù)擴(kuò)展與完善

隨著時(shí)間的推移,臺(tái)積電不斷在3D Fabric技術(shù)上進(jìn)行擴(kuò)展和完善。在3D硅堆疊部分,臺(tái)積電正在TSMC - SoIC系列中添加基于微凸點(diǎn)的SoIC - P,以支持更多對(duì)成本敏感的應(yīng)用。同時(shí),2.5D CoWoS平臺(tái)不斷發(fā)展,以滿足人工智能、機(jī)器學(xué)習(xí)和數(shù)據(jù)中心等HPC應(yīng)用對(duì)于集成高級(jí)邏輯和高帶寬內(nèi)存的需求;InFO技術(shù)也在移動(dòng)應(yīng)用和HPC chiplet集成方面持續(xù)優(yōu)化。2022年,臺(tái)積電已經(jīng)在芯片封裝技術(shù)方面積累了豐富的成果,如CoWoS、InFO等核心技術(shù)。到了2023年6月8日,臺(tái)積電宣布先進(jìn)后端六廠(Advanced Backend Fab6)正式啟用,采用3D Fabric技術(shù),為系統(tǒng)集成技術(shù)的量產(chǎn)做好準(zhǔn)備,這標(biāo)志著3D Fabric技術(shù)走向了新的階段,從技術(shù)研發(fā)向大規(guī)模量產(chǎn)邁進(jìn) 。

優(yōu)勢(shì)

在不同的應(yīng)用領(lǐng)域,如高性能計(jì)算、移動(dòng)應(yīng)用、物聯(lián)網(wǎng)等,3D Fabric技術(shù)都能通過其不同的技術(shù)組成部分(如CoWoS平臺(tái)、InFO技術(shù)、SoIC系列等)滿足相應(yīng)的性能、尺寸、功耗等需求。例如在移動(dòng)應(yīng)用中,InFO - POP和InFO - 3D可以在更小的封裝尺寸中容納更大、更厚的SoC芯片,滿足移動(dòng)設(shè)備對(duì)于小型化和高性能的要求 。

對(duì)于產(chǎn)品架構(gòu)師而言,3D Fabric技術(shù)提供了更多的設(shè)計(jì)選擇。客戶可以將寶貴的開發(fā)資源和時(shí)間集中在運(yùn)用最先進(jìn)的臺(tái)積電半導(dǎo)體工藝設(shè)計(jì)出更快、功能更強(qiáng)大的運(yùn)算核心,同時(shí)將技術(shù)模塊重新使用于成本效益更高且不會(huì)頻繁改變或擴(kuò)大規(guī)模的成熟半導(dǎo)體工藝,從而加快創(chuàng)新速度,并縮短新產(chǎn)品的上市時(shí)間 。

一方面,SoIC - P這種基于18 - 25μm間距μbump堆疊的技術(shù)適用于對(duì)成本敏感的應(yīng)用,如移動(dòng)、物聯(lián)網(wǎng)、客戶端等,可以在控制成本的前提下實(shí)現(xiàn)較好的性能。另一方面,3D Fabric技術(shù)提供了將不同功能的芯片(如同構(gòu)和異構(gòu)小芯片)集成到單個(gè)類似SoC芯片中的能力,這種異構(gòu)集成的靈活性可以讓芯片設(shè)計(jì)根據(jù)不同的應(yīng)用場(chǎng)景進(jìn)行定制化,提高了芯片的復(fù)用性,降低了研發(fā)成本。例如客戶可以在更成熟、成本更低的半導(dǎo)體工藝上重新使用那些不會(huì)經(jīng)常更改或擴(kuò)展的模塊(如模擬/輸入輸出/射頻技術(shù)),并專注于在臺(tái)積電最先進(jìn)的半導(dǎo)體工藝上擴(kuò)展邏輯設(shè)計(jì),然后使用3D Fabric將其與特殊工藝小芯片整合到單一產(chǎn)品當(dāng)中 。

通過3D堆疊技術(shù),芯片可以在垂直方向上進(jìn)行多層堆疊,大大提高了芯片的集成度。例如SoIC技術(shù)可以整合不同性質(zhì)的臨近芯片,實(shí)現(xiàn)了在相同體積下性能增加多倍的效果。同時(shí),芯片間的連接鍵距小,具有更高的帶寬、更好的電源完整性(PI)、信號(hào)完整性(SI)和更低的功耗,這使得數(shù)據(jù)傳輸更快、更穩(wěn)定,芯片運(yùn)行效率更高,滿足了如高性能計(jì)算、人工智能等領(lǐng)域?qū)τ诟咝阅苄酒男枨?nbsp;。

性能提升顯著

成本效益與靈活性

加速產(chǎn)品上市時(shí)間

滿足多樣化需求

局限性

3D Fabric技術(shù)的異構(gòu)集成特性意味著需要將不同功能、不同工藝制造的芯片集成在一起,這就要求在芯片設(shè)計(jì)階段進(jìn)行更為復(fù)雜的規(guī)劃和設(shè)計(jì)。例如,不同芯片之間的接口兼容性、信號(hào)傳輸?shù)膮f(xié)調(diào)、電源分配的合理性等都需要精心設(shè)計(jì),以確保整個(gè)芯片系統(tǒng)能夠正常工作。

由于芯片多層堆疊,使得單位體積內(nèi)的熱量產(chǎn)生更為集中,散熱難度加大。如果散熱問題不能得到有效解決,可能會(huì)導(dǎo)致芯片溫度過高,從而影響芯片的性能和壽命。雖然目前有一些散熱技術(shù)和設(shè)計(jì)方法,但在3D Fabric技術(shù)不斷提高集成度的情況下,散熱仍然是一個(gè)需要持續(xù)關(guān)注和解決的挑戰(zhàn)。

3D Fabric技術(shù)涉及到多層芯片的堆疊、硅穿孔(TSV)技術(shù)、異構(gòu)芯片的集成等復(fù)雜的工藝和技術(shù),這對(duì)制造工藝和設(shè)備的要求極高。例如TSV技術(shù)需要精確地在硅片上制造微小的穿孔,并且要保證穿孔的質(zhì)量和穩(wěn)定性,在多層堆疊時(shí)還要確保各層之間的對(duì)準(zhǔn)精度,任何一個(gè)環(huán)節(jié)出現(xiàn)問題都可能影響整個(gè)芯片的性能和可靠性。

技術(shù)復(fù)雜性高

散熱問題

設(shè)計(jì)難度大

與其他技術(shù)的融合發(fā)展

隨著半導(dǎo)體技術(shù)的不斷發(fā)展,3D Fabric技術(shù)有望與其他先進(jìn)技術(shù)進(jìn)行融合。例如,與小芯片(Chiplet)技術(shù)的結(jié)合將更加緊密。小芯片技術(shù)是將復(fù)雜的芯片功能分解為多個(gè)較小的芯片模塊,然后通過先進(jìn)封裝技術(shù)進(jìn)行集成。3D Fabric的3D堆疊和異構(gòu)集成能力可以為小芯片的集成提供更好的解決方案,實(shí)現(xiàn)更高性能、更低成本的芯片系統(tǒng)。此外,與新材料的結(jié)合也可能是一個(gè)趨勢(shì),新的材料可能會(huì)改善3D Fabric技術(shù)中的散熱問題、提高電氣性能等 。

向更高集成度和性能發(fā)展

在市場(chǎng)對(duì)高性能芯片需求不斷增長(zhǎng)的推動(dòng)下,3D Fabric技術(shù)將朝著更高的集成度和性能方向發(fā)展。這可能包括進(jìn)一步縮小芯片間的鍵距、增加堆疊的層數(shù)、提高芯片間的通信帶寬等。例如,繼續(xù)優(yōu)化SoIC技術(shù)中的TSV技術(shù),實(shí)現(xiàn)更密集的芯片連接,從而在更小的體積內(nèi)集成更多的功能和更高的性能。同時(shí),隨著人工智能、5G通信、高性能計(jì)算等應(yīng)用的不斷發(fā)展,對(duì)于芯片的性能要求也會(huì)越來越高,3D Fabric技術(shù)需要不斷創(chuàng)新以滿足這些需求。

標(biāo)準(zhǔn)化與產(chǎn)業(yè)聯(lián)盟推動(dòng)發(fā)展

目前,像英特爾于2022年3月邀請(qǐng)臺(tái)積電、三星、AMD、微軟、谷歌、日月光等大廠共同組成及推動(dòng)UCIe小芯片聯(lián)盟,有助于小芯片資料傳輸架構(gòu)的標(biāo)準(zhǔn)化。未來,3D Fabric技術(shù)也可能會(huì)受益于類似的產(chǎn)業(yè)聯(lián)盟和標(biāo)準(zhǔn)化工作。通過制定統(tǒng)一的標(biāo)準(zhǔn),可以降低不同廠商之間的協(xié)作成本,提高3D Fabric技術(shù)在整個(gè)半導(dǎo)體產(chǎn)業(yè)中的通用性和兼容性,推動(dòng)3D Fabric技術(shù)在更多的廠商和產(chǎn)品中得到應(yīng)用。

先進(jìn)封裝-芯片封裝清洗介紹

· 合明科技研發(fā)的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

· 水基清洗的工藝和設(shè)備配置選擇對(duì)清洗精密器件尤其重要,一旦選定,就會(huì)作為一個(gè)長(zhǎng)期的使用和運(yùn)行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

· 污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環(huán)境中的濕氣,通電后發(fā)生電化學(xué)遷移,形成樹枝狀結(jié)構(gòu)體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長(zhǎng)枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內(nèi)的浮點(diǎn)、灰塵、塵埃等,這些污染物會(huì)導(dǎo)致焊點(diǎn)質(zhì)量降低、焊接時(shí)焊點(diǎn)拉尖、產(chǎn)生氣孔、短路等等多種不良現(xiàn)象。

· 這么多污染物,到底哪些才是最備受關(guān)注的呢?助焊劑或錫膏普遍應(yīng)用于回流焊和波峰焊工藝中,它們主要由溶劑、潤(rùn)濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質(zhì)在所有污染物中的占據(jù)主導(dǎo),從產(chǎn)品失效情況來而言,焊后殘余物是影響產(chǎn)品質(zhì)量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質(zhì)引發(fā)接觸電阻增大,嚴(yán)重者導(dǎo)致開路失效,因此焊后必須進(jìn)行嚴(yán)格的清洗,才能保障電路板的質(zhì)量。

· 合明科技運(yùn)用自身原創(chuàng)的產(chǎn)品技術(shù),滿足芯片封裝工藝制程清洗的高難度技術(shù)要求,打破國(guó)外廠商在行業(yè)中的壟斷地位,為芯片封裝材料全面國(guó)產(chǎn)自主提供強(qiáng)有力的支持。

![[x]](/template/default/picture/closeimgfz1.svg)