因為專業

所以領先

FPC(柔性電路板)在新能源汽車上的應用

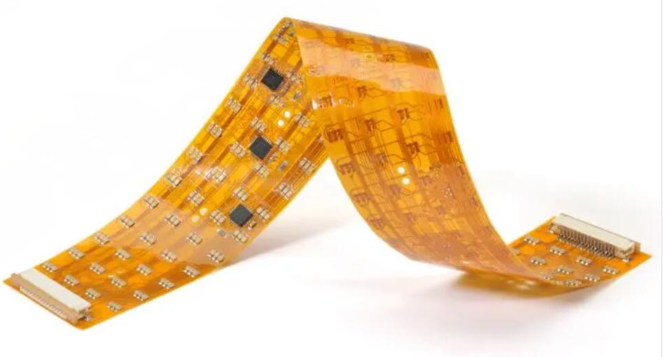

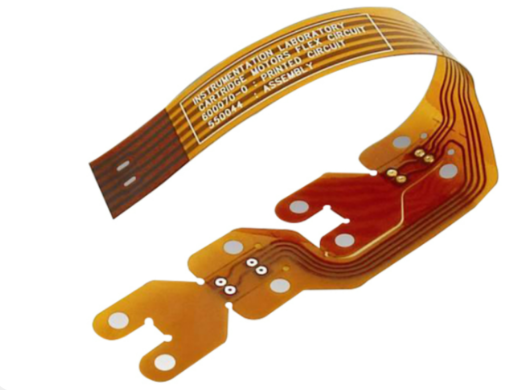

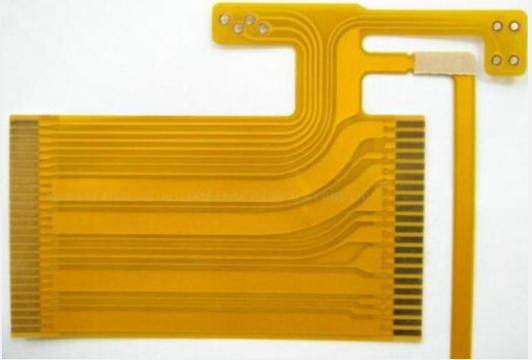

柔性電路板(FPC,Flexible Printed Circuit)是以柔性覆銅板為基材制成的一種電路板,作為信號傳輸的媒介應用于電子產品的連接,具備配線組裝密度高、彎折性好、輕量化、工藝靈活等特點。FPC一般可分為單層 FPC、雙層 FPC、多層 FPC 和軟硬結合板。

對于汽車而言,無論是燃油車輛,還是智能車輛都有大量的FPC的應用,主要存在于汽車電子板塊,汽車電子是汽車電子控制裝置和汽車電子控制裝置的總稱。主要包括發動機控制系統、底盤控制系統和汽車電子控制系統;而從結構、空間等考慮,未來新能源汽肯定會大量采用FPC代替線束,會在車輛多個部位應用實現,所以FPC技術在汽車電子,尤其智能汽車上是一個非常重要的趨勢,尤其在電池BMS、車輛照明系統、門控系統、攝像頭模組等;一般一輛電動汽車上會高達100多條的FPC應用,這個里面當屬電池BMS里的FPC和車輛攝像頭模塊的應用價值最高,也是重點發展領域。

而BMS的FPC應用在電池里,對于電池而言成本和空間是兩個比較重要的問題。就目前技術而言,電池的容量基本上到了極致,大家都是在問結構要效率,怎么最大程度利用空間,而電池組的尺寸幾乎是固定的,所以在PACK中能裝入多少電池其實是有限制的,而利用FPC替代傳統的BMS布線,既保證了性能的穩定,同時也可以減少了呼吸帶來上蓋摩擦的風險,這也是目前各家的主流做法,甚至從長遠看,主板和從板的電路都可以用芯片替代,而芯片可以裝在FPC上,能夠最大程度提高產品的穩定性、節省空間和降低成本(雖然目前而言,成本還沒有啥優勢)所以對于任何一個技術迭代而言,越往后其實越是往基礎層面走的。

FPC在新能源汽車的應用

采集線是新能源汽車BMS系統所需配備的重要部件,實現監控新能源動力電池電芯的電壓和溫度;連接數據采集和傳輸并自帶過流保護功能;保護汽車動力電池電芯,異常短路自動斷開等功能。

此前新能源汽車動力電池采集線采用傳統銅線線束方案,常規線束由銅線外部包圍塑料而成,連接電池包時每一根線束到達一個電極,當動力電池包電流信號很多時,需要很多根線束配合,對空間的擠占大。

Pack 裝配環節,傳統線束依賴工人手工將端口固定在電池包上,自動化程度低。相較銅線線束,FPC 由于其高度集成、超薄厚度、超柔軟度等特點,在安全性、輕量化、布局規整等方面具備突出優勢,此外 FPC 厚度薄,電池包結構定制,裝配時可通過機械手臂抓取直接放置電池包上,自動化程度高,適合規模化大批量生產,FPC 替代銅線線束趨勢明確。

FPC柔性電路板清洗:

柔性電路板上存在多種多樣的污染物,能夠歸成離子型與非離子型這兩大類。離子型污染物在接觸到環境中的濕氣后,在通電時會發生電化學遷移,形成樹枝狀的結構體,導致出現低電阻通路,使柔性電路板的功能受損。非離子型污染物能夠穿透 PCB 的絕緣層,在 PCB 板表層下產生枝晶。除了離子型和非離子型污染物之外,還有粒狀污染物,像焊料球、焊料槽內的浮點、灰塵以及塵埃等,這些污染物會引發焊點質量下降、焊接時焊點拉尖、產生氣孔、短路等各種不良現象。

一般來說,人們覺得清洗表面貼裝組件相當困難,這是因為有時表面貼裝元件和柔性電路板之間的托高高度很低,形成了極其微小的間隙,有可能截留助焊劑,致使在清洗過程中難以將助焊劑去除。其實,如果在選擇清洗工藝和設備時加以留意,并且讓焊接和清潔工藝得到恰當的控制,那么清洗表面貼裝組件就不應存在問題,即便是使用了具有侵蝕性的助焊劑。然而必須要強調的是,在使用侵蝕性水溶性助焊劑時,良好的工藝控制是必不可少的。

鑒于柔性電路板電子制程精密焊后清洗的不同需求,合明科技在水基清洗領域擁有頗為豐富的經驗,針對具有低表面張力、低離子殘留、需配合不同清洗工藝使用的情況,自主研發出了相對完整的水基系列產品,精細化地對應涵蓋了從半導體封裝到 PCBA 組件終端,其中包含水基清洗劑和半水基清洗劑,堿性水基清洗劑以及中性水基清洗劑等。具體體現為,在同等清洗力的條件下,合明科技的兼容性更為優良,兼容的材料更為廣泛;在同等兼容性的前提下,合明科技的清洗劑可清洗的錫膏種類更多(經過測試的錫膏品牌有 ALPHA、SMIC、INDIUM、SUPER-FLEX、URA、TONGFANG、JISSYU、HANDA、OFT、WTO 等;經過測試的焊料合金包括 SAC305、SAC307、6337、925 等不同成分),清洗的速度更快,離子殘留更低、干凈程度更好。

![[x]](/template/default/picture/closeimgfz1.svg)