因為專業

所以領先

雙層電路板是一種在電路板的兩面都有布線的電路板,為了使用兩面的導線,需要通過導孔來實現兩面間的電路連接,導孔是充滿或涂上金屬的小洞,可與兩面的導線相連接。

在雙層電路板的焊接封裝中,涉及多種焊接方法。從大的分類來說,主要有表面焊接和插件焊接兩種方式。表面焊接包括烙鐵焊接和浸焊,烙鐵焊接適用于小元件的焊接,其操作方式是先用烙鐵加熱焊點,然后施加一定壓力把元件焊住;浸焊則是利用浸焊槍加熱焊件,使表面焊盤熔化從而焊住元件,焊件不需要加壓。插件焊接采用波峰焊接、再流焊接、自動縫焊等工藝方法。波峰焊接是插件板先在波峰前經過,然后板子被移到恒溫烤箱中固化;再流焊接可確保元件腳和焊盤對準,能夠實現高質量的焊接;自動縫焊由機器人完成,有助于提高生產率和焊接質量。這些焊接方法各有優缺點,在實際操作中需要根據具體的板子結構、生產效率、成本、質量和外觀要求等因素來選擇合適的工藝方法。

電烙鐵

電烙鐵是雙層電路板焊接中最常用的工具之一。根據功率不同,有多種選擇。一般來說,對于小功率的焊接工作,例如焊接一些小型的貼片元件,可以選擇25 - 35W的電烙鐵;如果是焊接較大的元件或者需要較大熱量輸入的情況,可能需要50 - 100W的電烙鐵。不同功率的電烙鐵在加熱速度、熱量傳遞等方面有所差異。例如,功率較低的電烙鐵加熱速度相對較慢,但對于一些對溫度敏感的元件更為合適,因為它不容易因過熱而損壞元件;而功率較高的電烙鐵能夠快速加熱焊點,適用于較大焊點或者需要快速焊接的情況,但如果操作不當,容易因為過熱而損壞電路板或者元件。

在使用電烙鐵時,還需要注意烙鐵頭的形狀和質量。常見的烙鐵頭形狀有圓錐形、鑿形等。圓錐形烙鐵頭適用于一般的焊接工作,能夠較好地接觸焊點;鑿形烙鐵頭則更適合于焊接較大的焊點或者扁平引腳的元件。烙鐵頭的質量也很重要,優質的烙鐵頭能夠更好地傳遞熱量,并且不易氧化。例如,一些高級的烙鐵頭采用特殊的合金材料制成,具有良好的導熱性和抗氧化性,能夠提高焊接的效率和質量。

鑷子

鑷子在雙層電路板焊接中起到輔助操作的作用。主要用于夾持微小的元件,如貼片電阻、電容等。鑷子的種類繁多,有直頭鑷子和彎頭鑷子等不同形狀。直頭鑷子適合在開闊空間操作,而彎頭鑷子則更便于在一些狹小空間或者需要特殊角度操作的地方使用。

在焊接過程中,當放置元件時,鑷子可以精確地將元件定位在電路板的焊盤上,確保元件引腳與焊盤準確對準。特別是對于一些非常小的元件,如0402、0201等規格的貼片元件,使用鑷子可以避免手指直接接觸元件而造成元件損壞或者沾染油污等影響焊接質量的情況。

助焊劑噴涂設備(對于一些特殊焊接工藝)

在選擇性焊接等工藝中,助焊劑噴涂設備是關鍵工具。助焊劑的作用是在焊接過程中清除金屬表面的氧化物,防止焊接時產生氧化膜,同時降低焊料的表面張力,使焊料能夠更好地潤濕焊點。助焊劑噴涂設備可以精確地將助焊劑噴涂到電路板需要焊接的位置上。

例如,在一些自動化的焊接生產線中,X/Y機械手會攜帶電路板通過助焊劑噴嘴上方,助焊劑被噴涂到pcb電路板的焊接位置上。這種設備能夠控制助焊劑的噴涂量、噴涂范圍等參數,確保助焊劑在焊接過程中發揮最佳效果。助焊劑的噴涂量過少可能導致焊接不良,如出現虛焊等問題;而噴涂量過多則可能會在電路板上留下殘留物,影響電路板的性能和外觀。

恒溫烤箱(對于波峰焊接等工藝)

恒溫烤箱在波峰焊接工藝中有重要作用。在波峰焊接過程中,插件板先在波峰前經過,然后被移到恒溫烤箱中固化。恒溫烤箱能夠提供一個穩定的溫度環境,確保焊接后的焊點能夠充分固化,提高焊點的可靠性。

恒溫烤箱需要能夠精確控制溫度,不同的焊接材料和元件可能需要不同的固化溫度和時間。例如,對于某些特殊的焊料和元件組合,可能需要在150 - 200°C的溫度下固化10 - 30分鐘。如果溫度控制不當,可能會導致焊點的強度不足或者出現其他質量問題。

電路板

雙層電路板是焊接的基礎載體。在準備電路板時,需要確保電路板的質量符合要求。首先要檢查電路板的外觀,看是否有劃痕、破損或者短路等缺陷。例如,電路板上的線路如果有劃痕可能會導致線路斷路,影響電路的正常工作;如果有短路現象,在焊接后可能會造成電路故障甚至損壞元件。

還需要檢查電路板上的焊盤質量,焊盤應該平整、光亮,沒有氧化層或者油污等雜質。如果焊盤存在氧化現象,會影響焊料與焊盤的結合,容易導致虛焊等問題。此外,要根據設計要求選擇合適層數、尺寸和材質的電路板。不同的應用場景可能需要不同厚度和材質的電路板,例如,對于一些高頻電路,可能需要使用特殊的高頻板材來減少信號損耗。

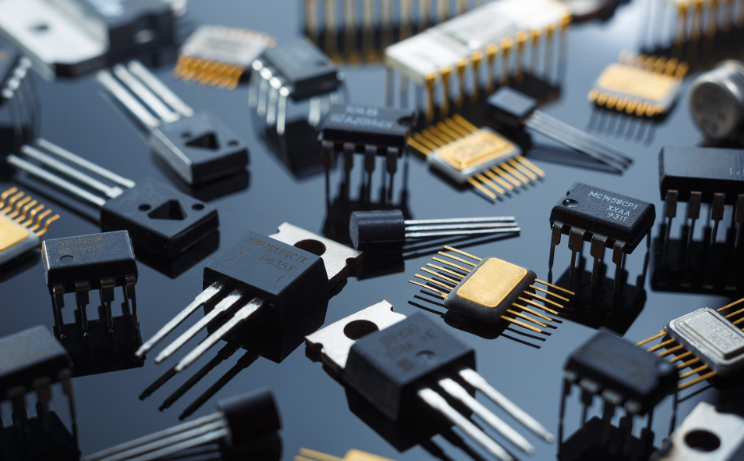

元器件

各種元器件是構成雙層電路板功能的關鍵部分。在準備元器件時,要根據電路設計的要求,準確無誤地挑選元器件。對于不同類型的元器件,如電阻、電容、電感、集成電路芯片等,要確保其規格、型號、參數等與設計要求一致。例如,在一個穩壓電路中,如果使用的電阻阻值與設計值偏差較大,可能會導致輸出電壓不穩定。

同時,要檢查元器件的外觀是否完好,引腳是否有彎曲、折斷或者氧化等情況。對于引腳氧化的元器件,需要進行清潔或者處理后才能進行焊接,否則會影響焊接質量。在挑選元器件時,還可以考慮元器件的質量等級,對于一些對可靠性要求較高的電路,可能需要使用高質量等級的元器件。

焊錫

焊錫是焊接過程中的連接材料。焊錫有不同的規格和成分,常見的有含錫量60% - 63%的錫鉛焊錫(對于非無鉛焊接)。無鉛焊錫也越來越廣泛地被使用,如錫 - 銀 - 銅(Sn - Ag - Cu)系列的無鉛焊錫。不同成分的焊錫在熔點、流動性、潤濕性等方面有所差異。

例如,錫 - 銀 - 銅無鉛焊錫的熔點相對較高,大約在217 - 220°C之間,而傳統的錫鉛焊錫熔點較低,約為183°C。在選擇焊錫時,要根據焊接的元器件、電路板以及焊接工藝的要求來確定。如果焊接的是對溫度敏感的元器件,可能需要選擇熔點較低的焊錫;而對于一些對環保要求較高的應用場景,則需要使用無鉛焊錫。焊錫的質量也很重要,優質的焊錫具有良好的流動性和潤濕性,能夠使焊點更加飽滿、牢固。

焊膏(對于表面貼裝焊接)

焊膏主要用于表面貼裝焊接。它是一種由焊錫粉末和助焊劑混合而成的膏狀物質。焊膏的作用是在焊接前將元器件引腳與電路板焊盤暫時固定,并在焊接過程中提供助焊作用。

焊膏的選擇要考慮其成分、粘度、顆粒度等因素。不同的焊膏適用于不同的焊接工藝和元器件。例如,對于精細間距的表面貼裝元器件,需要使用顆粒度較小的焊膏,以確保焊膏能夠準確地填充在引腳與焊盤之間;而對于一些較大的表面貼裝元件,對焊膏的顆粒度要求相對較低。焊膏的粘度也很重要,合適的粘度能夠保證焊膏在印刷或涂抹過程中保持良好的形狀,并且在焊接過程中能夠充分熔化和流動。如果焊膏粘度太高,可能會導致印刷不均勻或者在焊接時不完全熔化;如果粘度太低,則可能會出現流淌現象,影響焊接精度。

清潔電路板表面和元器件引腳

這是焊接前非常重要的一步。使用清潔劑或酒精等清潔電路板表面和元器件引腳,可以去除表面的油污、灰塵、氧化物等雜質。對于電路板表面,這些雜質可能會影響焊盤與焊料的結合;對于元器件引腳,氧化物會阻礙焊料的潤濕,容易導致虛焊。

例如,如果電路板在生產過程中或者儲存期間沾染了油污,油污會在焊盤表面形成一層隔離層,使得焊錫無法與焊盤良好接觸。在清潔時,可以使用蘸有酒精的棉球輕輕擦拭電路板表面和元器件引腳,確保表面干凈、光亮。對于一些頑固的氧化物,可以使用專門的除銹劑進行處理,但處理后要再次清潔,防止除銹劑殘留影響焊接質量。

放置元器件

按照電路板的設計要求,將元器件放置在電路板上,注意元器件的方向和位置。對于有極性的元器件,如電解電容、二極管等,要確保極性正確。如果極性放置錯誤,可能會導致元器件損壞或者電路無法正常工作。

在放置元器件時,可以使用鑷子輔助操作,特別是對于小型的貼片元件。例如,在放置0603規格的貼片電阻時,鑷子可以準確地將電阻放置在對應的焊盤上,并且可以調整電阻的位置,使其引腳與焊盤完全對準。對于一些較大的插件元件,如集成電路插座等,要確保插座的引腳能夠準確插入電路板的孔中,并且安裝牢固。

涂覆焊膏(對于表面貼裝焊接)

使用焊膏涂抹在元器件引腳和電路板上的焊盤上,為焊接做準備。可以使用專門的焊膏印刷設備進行印刷,也可以使用小刮刀等工具手工涂抹。

在涂抹焊膏時,要確保焊膏均勻地覆蓋在焊盤和引腳表面。如果焊膏涂抹不均勻,可能會導致焊接時部分引腳焊接不牢固或者出現短路等問題。例如,對于一個有多個引腳的集成電路芯片,如果焊膏在某個引腳處涂抹過少,可能會造成虛焊;如果在相鄰引腳間涂抹過多且在焊接時溢出,可能會導致引腳間短路。對于精細間距的元器件,要更加小心地涂抹焊膏,確保焊膏不會粘連到相鄰的引腳或焊盤上。

焊接元器件

波峰焊接:插件板先在波峰前經過,波峰焊接設備中的熔化焊料會形成類似波浪的形狀,當電路板經過波峰時,焊料會與插件元器件的引腳接觸并填充到引腳與焊盤之間,然后板子被移到恒溫烤箱中固化。在波峰焊接過程中,要調整好波峰的高度、速度等參數。例如,如果波峰高度過高,可能會導致焊料過多,出現橋接現象;如果波峰速度過快,可能會導致部分引腳焊接不牢固。

再流焊接:可確保元件腳和焊盤對準并可實現高質量的焊接。在再流焊接前,要先在元器件引腳和焊盤上涂覆焊膏,然后將電路板放入再流焊接設備中。再流焊接設備會按照設定的溫度曲線對電路板進行加熱,使焊膏熔化再凝固,從而實現焊接。再流焊接過程中,溫度曲線的設置非常關鍵,不同的元器件和焊膏可能需要不同的溫度曲線。例如,對于一些對溫度敏感的芯片,需要精確設置升溫、保溫、降溫等階段的溫度和時間,以確保芯片不會因過熱而損壞。

自動縫焊:由機器人完成,能提高生產率和焊接質量。在自動縫焊過程中,機器人會按照預先設定的程序對電路板進行焊接。這種焊接方式適用于大規模生產,能夠保證焊接的一致性和準確性。

烙鐵焊接:如果采用烙鐵焊接,適用于小元件的焊接。先用烙鐵加熱焊點,將烙鐵頭接觸到焊盤和元器件引腳的連接處,使焊盤和引腳預熱。然后,將焊錫絲送到烙鐵頭與焊點的接觸部位,使焊錫熔化并填充在引腳與焊盤之間,同時施加一定壓力把元件焊住。在這個過程中,要注意保持烙鐵頭的清潔,避免因烙鐵頭氧化而影響熱量傳遞和焊接質量。例如,在焊接一個貼片電容時,烙鐵頭要與電容引腳和焊盤保持良好的接觸,加熱時間不宜過長,一般在2 - 3秒左右,以免過熱損壞電容。

浸焊:浸焊是用浸焊槍加熱焊件,使其表面焊盤熔化而焊住元件,焊件不必加壓。在浸焊前,要確保電路板和元器件放置正確且固定好。將電路板放入浸焊設備中,使焊盤表面與浸焊槍產生的熔化焊料接觸,焊料會自動填充到引腳與焊盤之間。浸焊過程中要注意控制浸焊的深度和時間,防止焊料過多或過少,以及避免長時間浸焊導致元器件損壞。

表面焊接

插件焊接

檢查焊接質量

檢查焊接點是否牢固、飽滿,有無虛焊、漏焊等現象。牢固的焊點應該是焊錫均勻地包裹在元器件引腳與焊盤之間,焊點表面光滑、有光澤。

虛焊是指焊點處只有少量焊錫連接,或者焊錫與引腳、焊盤之間沒有形成良好的冶金結合,這種焊點在受到震動或者外力時容易斷開,導致電路故障。可以通過觀察焊點的外觀來初步判斷是否虛焊,例如,如果焊點表面粗糙、有針孔或者看起來不飽滿,可能存在虛焊的情況。漏焊則是指應該焊接的引腳或焊盤沒有被焊接,這可能是由于焊接過程中的操作失誤或者焊膏、焊錫不足等原因導致的。可以使用放大鏡或者顯微鏡等工具進行更細致的檢查,對于一些高密度引腳的集成電路芯片,使用顯微鏡能夠更清楚地觀察到每個引腳的焊接情況。

修補或重焊

對于存在焊接缺陷的焊接點,需要進行修補或重焊。如果是虛焊,可以重新加熱焊點,添加適量的焊錫,使焊點重新形成良好的連接。

如果是漏焊,要先清潔漏焊的引腳和焊盤,然后進行焊接。在重焊時,要注意避免對周圍的焊點和元器件造成影響。例如,如果在重焊一個貼片元件時,要控制好烙鐵的溫度和加熱時間,防止因過熱而損壞相鄰的元件或者導致周圍的焊點再次出現問題。

焊接前的注意事項

清潔工作的重要性:焊接前需要徹底清潔電路板表面和元器件引腳,以確保焊接質量和可靠性。如前面所述,雜質會影響焊料與焊盤、引腳的結合,導致虛焊等問題。在清潔后,要避免再次污染,例如,不要用手直接觸摸清潔后的引腳和焊盤,因為手上的油脂會再次污染表面。

選擇合適的焊接工具和材料:根據電路板的設計要求,選擇合適的焊接工具和材料,如焊錫、焊膏等。不同的焊接任務可能需要不同類型的焊錫和焊膏。例如,對于表面貼裝焊接,可能需要使用粘度適中、顆粒度小的焊膏;對于插件焊接,可能需要選擇合適熔點和成分的焊錫。同時,要確保工具的正常使用狀態,如電烙鐵的功率是否合適、烙鐵頭是否清潔等。

防靜電措施:焊接之前應采取戴靜電環等防靜電措施,防止靜電對元器材造成損傷。許多電子元器件,特別是集成電路芯片等對靜電非常敏感。例如,一個CMOS集成電路芯片,如果受到靜電放電的影響,可能會導致芯片內部的電路被擊穿,從而使芯片損壞。靜電環能夠將人體產生的靜電導走,避免靜電積累對元器件造成損害。

焊接過程中的注意事項

溫度和時間的控制:焊接過程中要保持穩定的溫度和時間,避免過度加熱或焊接時間過長,以免損壞電路板或元器件。不同的元器件和焊料對溫度和時間有不同的要求。例如,在烙鐵焊接一個小型的貼片二極管時,烙鐵的溫度不能過高,焊接時間一般控制在2 - 3秒左右。如果溫度過高或者時間過長,可能會導致二極管的PN結被損壞,使二極管失去單向導電性。對于波峰焊接、再流焊接等工藝,也要精確控制溫度曲線和焊接時間,確保焊接質量。

焊接順序:焊接過程一般依照元器材由低到高、由小到大的順序進行焊接。優先焊接集成電路芯片。按照這樣的順序焊接,可以減少在焊接過程中對已焊接元器件的影響。例如,如果先焊接較大的元件,在焊接周圍的小元件時,可能會因為操作空間受限而影響小元件的焊接質量,或者在焊接過程中不小心碰動已焊接的大元件,導致其引腳松動。而先焊接集成電路芯片是因為芯片通常比較脆弱,先完成芯片的焊接可以減少后續焊接操作對芯片的影響。

焊接后的注意事項

檢查焊接質量:焊接完成后需要檢查焊接質量和可靠性,如有缺陷需要及時進行修補或重焊。檢查的內容包括焊點的牢固性、飽滿度、是否有虛焊、漏焊、短路等情況。這一步驟是確保電路板功能正常的關鍵,通過仔細的檢查可以發現并解決潛在的焊接問題,避免在后續使用中出現電路故障。

安全操作:在實際焊接操作中,要注意安全操作,避免對

雙層電路板清洗介紹

為確保PCBA電路板的高可靠性、電器性能穩定性和使用壽命,提升電路板PCBA電子組件質量及成品率,避免污染物污染及因此產生的電遷移,電化學腐蝕而造成電路失效。還必須對液冷服務器電路板焊接工藝后的錫膏殘留、助焊劑殘留、油污、灰塵、焊盤氧化層、手印、有機污染物及Particle等進行清洗。這對于液冷服務器的高效、高可靠性運行提供了有力保障。

合明科技是專業的精密電子組件水基清洗工藝及清洗方案提供商,在PCBA電路板組件、芯片封裝清洗工藝方面有著極其豐富的操作經驗。我們的水基清洗劑產品被廣泛應用于航空航天、軍品、高技術艦船、軌道交通、新能源汽車、自動駕駛超算及數據服務器、電力裝備高性能醫療器械,并得到一致好評。 選擇合明科技,選擇放心!需要高可靠性PCBA水基清洗劑更全面的型號及清洗工藝指導說明,歡迎聯系我們。

上一篇:?高溫高濕測試的重要性與執行標準

下一篇:FCBGA倒裝芯片工藝流程全解析

![[x]](/template/default/picture/closeimgfz1.svg)