因為專業

所以領先

車規級MCU芯片封裝技術是針對汽車環境特殊性,對MCU芯片進行特殊封裝的工藝過程。這一過程不僅要保證芯片的電氣性能,還要考慮芯片在高溫、低溫、振動、電磁等惡劣環境下的穩定性,以及對潮濕、鹽霧等化學環境的抵抗能力,是確保車用電子設備可靠性和安全性的關鍵環節之一。

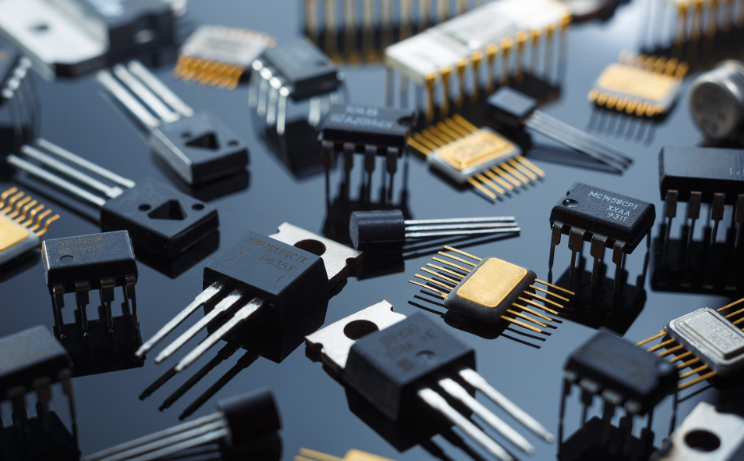

常見的車規級芯片封裝形式包括QFN(Quad Flat No - lead Package)和BGA(Ball Grid Array)。QFN封裝結構緊湊、熱阻低,適用于高密度裝配的車載電子設備。BGA具有較高的引腳數目和較大的排列密度,適用于高性能處理器。車規級芯片的封裝需具備機械強度、耐高溫、耐濕性等特性。此外,在封裝前還涉及到清洗環節,合明科技研發的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,因為污染物會對芯片性能產生嚴重影響,例如離子型污染物接觸到環境中的濕氣,通電后發生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞電路板功能;非離子型污染物可穿透PCB的絕緣層,在PCB板表層下生長枝晶;還有粒狀污染物,例如焊料球、焊料槽內的浮點、灰塵、塵埃等,會導致焊點質量降低、焊接時焊點拉尖、產生氣孔、短路等多種不良現象。

環境適應性 車規級MCU芯片需要在極端的溫度、濕度和振動條件下工作。例如,其工作溫度范圍通常為 - 40~125℃,相比消費級MCU( - 30 - 85℃)要求更為嚴苛。在汽車行駛過程中,無論是炎熱的沙漠環境還是寒冷的極地氣候,芯片都要能正常工作。同時,汽車發動機的振動以及路面顛簸產生的振動,都要求封裝技術能夠保證芯片內部結構不受影響。為了適應這樣的環境,封裝材料和結構設計必須能夠承受這些惡劣條件,防止芯片出現故障。

長期穩定性 車規級MCU芯片的工作壽命一般要超過15年,遠高于消費級MCU(3 - 5年)。這就要求封裝技術能夠保證芯片在長期使用中的穩定性和可靠性,防止因封裝缺陷導致的早期失效。例如,封裝材料的老化、引腳的松動等問題都可能影響芯片的長期穩定性,因此在封裝過程中需要采用高質量的材料和先進的工藝來避免這些問題。

認證標準 MCU供應商在進入OEM的供應鏈體系前,一般需要完成三大認證:設計階段要遵循功能安全標準ISO 26262,流片和封裝階段要遵循AEC - Q001 - 004和IATF16949,以及在認證測試階段要遵循AEC - Q100/Q104。其中,ISO 26262定義了ASIL四個安全等級,從低到高分別為A、B、C和D;AEC - Q100分為四個可靠性等級,從低到高分別為3、2、1和0。AEC - Q100系列認證一般需要1 - 2年的時間,而ISO 26262的認證難度更大,周期更長。這些認證標準確保了車規級MCU芯片封裝在各個方面都符合汽車行業的嚴格要求。

低不良率 消費級MCU的不良率只要≤200DPPM(每百萬個產品中的不良品數量)就可以了,但車規級MCU的不良率要≤1DPPM。這意味著每百萬個MCU,最多只能有一個不良品。為了達到這樣低的不良率,封裝過程中的每一個環節都需要嚴格控制,從原材料的選擇到封裝工藝的操作,都要保證高精度和高質量。

隨著汽車電子設備的小型化趨勢,車規級MCU芯片封裝需要在保證性能的同時實現更小的尺寸。這就要求封裝技術不斷創新,例如采用更精細的引腳布局、更小的封裝結構等。在有限的空間內,要實現芯片的高效散熱、良好的電氣連接等功能,對封裝技術是一個很大的挑戰。

早期的車規級MCU芯片封裝技術相對簡單,主要側重于滿足基本的電氣連接和物理保護功能。隨著汽車電子技術的不斷發展,對芯片性能和可靠性的要求越來越高,封裝技術也在不斷演進。

在發展過程中,從傳統的封裝形式逐漸向更先進的封裝形式轉變。例如,早期可能更多地采用直插式封裝等較為基礎的封裝方式,隨著技術的進步,開始出現QFN、BGA等更適合汽車電子設備需求的封裝形式。這些新型封裝形式在引腳密度、散熱性能、電氣性能等方面都有了很大的提升。

從認證標準來看,隨著汽車行業對安全性和可靠性的重視程度不斷提高,相關的認證標準也日益嚴格。例如,AEC - Q100等標準的不斷完善,促使封裝企業不斷改進技術,以滿足更高的質量要求。

以國民技術為例,2023年2月20日,國民技術在深圳正式推出兼具通用性、硬件安全性和車規級高可靠性等優勢特性的N32A455系列車規級MCU并宣布量產。這一事件也反映了車規級MCU芯片封裝技術在不斷發展,能夠支持更先進的芯片功能和性能要求。

創立于2011年的琪埔維在汽車半導體賽道耕耘多年,以V2X芯片起步,之后成功實現了車規級通用MCU的上車應用。其在封裝技術方面,必然要滿足車規級芯片的高可靠性、高安全性等要求。例如,在應對汽車復雜的電磁環境方面,其封裝技術能夠有效地防止電磁干擾對芯片的影響;在溫度適應性方面,能夠確保芯片在 - 40~125℃的溫度范圍內穩定工作。這得益于其采用的先進封裝材料和結構設計,使得芯片在汽車的各種惡劣環境下都能正常運行,為汽車的車身控制、駕駛控制、信息娛樂和駕駛輔助系統等提供了穩定的芯片支持。

長城汽車聯合多方力量研發的紫荊M100 RISC - V車規級MCU芯片已完成研發工作并成功點亮。在封裝技術上,為了適應汽車電子設備的需求,該芯片的封裝應該具備良好的機械強度,以抵抗汽車行駛過程中的振動;同時,具有耐高溫和耐濕性等特性。這一芯片的成功研發標志著長城汽車在半導體及芯片自主研發領域取得了重大突破,也體現了其在車規級MCU芯片封裝技術方面的成果,為未來的智能駕駛和智能座艙等創新應用奠定了堅實基礎。

系統級封裝(SiP)的發展 未來車規級MCU芯片封裝技術將朝著更高的集成度發展,系統級封裝(SiP)是一個重要的趨勢。SiP可以將多個不同功能的芯片,如MCU、傳感器、電源管理芯片等集成在一個封裝內,實現更小的封裝尺寸和更高的性能。在汽車電子系統中,這有助于減少電路板的空間占用,提高系統的可靠性和性能。例如,將MCU與相關的傳感器芯片集成在一起,可以更快速、準確地獲取汽車的各種狀態信息,如速度、溫度、壓力等,從而提高汽車的安全性和舒適性。

多功能集成 除了芯片的集成,還將實現更多功能的集成。例如,在封裝內集成信號處理、通信功能等,使車規級MCU芯片不僅僅是一個簡單的控制單元,而是一個具備多種功能的綜合性芯片。這將進一步推動汽車電子系統的智能化發展,例如實現更智能的自動駕駛功能、更高效的車輛能源管理等。

新型散熱材料的應用 隨著車規級MCU芯片性能的不斷提升,芯片的功耗也會增加,散熱問題將變得更加重要。未來將采用更多新型的散熱材料,如高性能的導熱硅脂、石墨烯等。這些材料具有更高的導熱系數,能夠更有效地將芯片產生的熱量傳導出去,保證芯片在高溫環境下的正常工作。例如,石墨烯具有優異的熱傳導性能,將其應用于芯片封裝的散熱結構中,可以大大提高散熱效率。

優化散熱結構設計 除了材料的改進,散熱結構的設計也將不斷優化。例如,采用更合理的引腳布局和封裝結構,增加散熱通道,提高空氣對流效率等。通過這些措施,可以在不增加封裝體積的情況下,提高芯片的散熱能力,滿足汽車電子設備對芯片散熱的嚴格要求。

硬件安全增強 在車規級MCU芯片封裝中,將進一步加強硬件安全措施。例如,采用加密技術對芯片內部的關鍵信息進行保護,防止信息泄露和惡意攻擊。同時,在封裝結構上設置物理防護層,防止芯片被非法拆解或篡改。這對于汽車的安全性至關重要,特別是在智能網聯汽車日益普及的情況下,防止黑客攻擊汽車電子系統成為一個重要的課題。

符合更嚴格的安全標準 隨著汽車行業的發展,安全標準將不斷提高。未來的車規級MCU芯片封裝技術將需要符合更嚴格的安全標準,如ISO 26262標準的進一步完善和升級。封裝企業需要不斷改進技術,以確保芯片在功能安全方面的可靠性,保障汽車的安全行駛。

芯片封裝清洗劑W3210是合明自主開發的PH中性配方的電子產品焊后殘留水基清洗劑。適用于清洗PCBA等不同類型的電子組裝件上的焊劑、錫膏殘留,包括 SIP、WLP等封裝形式的半導體器件焊劑殘留。由于其 PH 中性,對敏感金屬和聚合物材料有絕佳的材料兼容性。

芯片封裝清洗劑W3210的產品特點:

1、PH 值呈中性,對鋁、銅、鎳、塑料、標簽等敏感材料上顯示出絕佳的材料兼容性。

2、用去離子水按一定比例稀釋后不易起泡,可適用于噴淋、超聲工藝。

3、不含鹵素,材料環保;氣味清淡,使用液無閃點,使用安全,不需要額外的防爆措施。

4、由于 PH 中性,減輕污水處理難度。

芯片封裝清洗劑W3210的適用工藝:

W3210水基清洗劑適用于在線式或批量式噴淋清洗工藝,也可應用于超聲清洗工藝。

芯片封裝清洗劑W3210產品應用:

芯片封裝清洗劑W3210可以應用于不同類型的焊劑殘留的水基清洗劑。產品為濃縮液,清洗時可根據殘留物的清洗難易程度,用去離子水稀釋后再進行使用,安全環保使用方便,是電子精密清洗高端應用的理想之選。

![[x]](/template/default/picture/closeimgfz1.svg)