因?yàn)閷I(yè)

所以領(lǐng)先

車規(guī)級模塊封裝是將汽車電子模塊中的芯片及其他元件進(jìn)行保護(hù)、連接并實(shí)現(xiàn)特定功能的技術(shù)過程。

(一)功能需求導(dǎo)向的封裝原理 在汽車環(huán)境中,電子模塊面臨諸多特殊要求。例如,汽車的動(dòng)力系統(tǒng)、安全系統(tǒng)、信息娛樂系統(tǒng)等不同功能模塊,其電子元件的工作環(huán)境差異很大。以發(fā)動(dòng)機(jī)艙內(nèi)的電子模塊為例,由于靠近熱源,需要承受高溫,并且在汽車行駛過程中還會(huì)遭受持續(xù)的震動(dòng)。因此,車規(guī)級模塊封裝要能確保內(nèi)部芯片和元件在這樣惡劣的環(huán)境下正常工作。這就要求封裝不僅起到物理保護(hù)作用,防止芯片受到灰塵、濕氣等外界因素的損害,還要能在電學(xué)性能上滿足要求,如保持信號(hào)的穩(wěn)定傳輸,避免電磁干擾等問題。

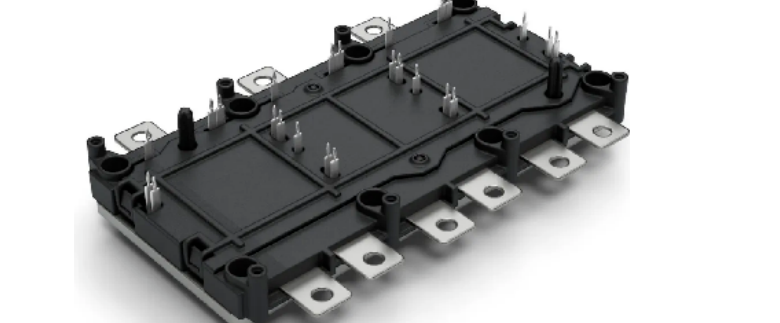

(二)可靠性為核心的封裝考量 車規(guī)級模塊封裝的可靠性至關(guān)重要。汽車的設(shè)計(jì)壽命通常較長,一般為15 - 20年或更長時(shí)間,行駛里程也很高。這就意味著封裝后的模塊需要在整個(gè)汽車使用壽命周期內(nèi)保持穩(wěn)定。例如,汽車中的功率半導(dǎo)體模塊,如IGBT(絕緣柵雙極型晶體管)模塊,在車輛的動(dòng)力控制方面起著關(guān)鍵作用。如果封裝出現(xiàn)問題,可能導(dǎo)致模塊失效,進(jìn)而影響汽車的動(dòng)力性能甚至安全性。所以,封裝必須要能應(yīng)對長期的溫度循環(huán)、震動(dòng)、濕度變化等情況,確保內(nèi)部芯片的電氣連接始終可靠,并且封裝材料自身不會(huì)因?yàn)檫@些因素而出現(xiàn)老化、變形或損壞等情況。

(三)與汽車電子系統(tǒng)的協(xié)同原理 車規(guī)級模塊封裝還要與汽車的整個(gè)電子系統(tǒng)相協(xié)同。現(xiàn)代汽車的電子系統(tǒng)越來越復(fù)雜,不同模塊之間需要進(jìn)行高速、準(zhǔn)確的數(shù)據(jù)傳輸和交互。封裝后的模塊需要符合汽車電子系統(tǒng)的通信協(xié)議和電氣標(biāo)準(zhǔn)。例如,在汽車的自動(dòng)駕駛系統(tǒng)中,傳感器模塊、計(jì)算模塊和執(zhí)行模塊之間需要實(shí)時(shí)傳遞大量的數(shù)據(jù),封裝技術(shù)要保證這些模塊之間的連接接口能夠滿足高速數(shù)據(jù)傳輸?shù)囊螅⑶以陔姶偶嫒菪苑矫娣掀囯娮酉到y(tǒng)的規(guī)范,防止模塊之間的電磁干擾影響整個(gè)系統(tǒng)的正常運(yùn)行。

車規(guī)級模塊封裝使用多種材料,每種材料都有其獨(dú)特的性能,以適應(yīng)汽車復(fù)雜的工作環(huán)境。

(一)環(huán)氧樹脂(Epoxy Resins)

優(yōu)異的機(jī)械性能

環(huán)氧樹脂具有良好的硬度和韌性,能夠?yàn)樾酒推渌峁┳銐虻臋C(jī)械保護(hù)。在汽車行駛過程中,不可避免地會(huì)遇到震動(dòng)、沖擊等情況,例如在顛簸的路面行駛或者發(fā)生輕微碰撞時(shí),環(huán)氧樹脂能夠防止芯片受到外力的破壞。

它可以填充芯片與基板之間的空隙,增強(qiáng)整個(gè)封裝結(jié)構(gòu)的穩(wěn)定性。例如在功率模塊封裝中,能夠固定芯片的位置,確保在長期使用過程中芯片不會(huì)發(fā)生位移,從而保證電氣連接的穩(wěn)定性。

熱穩(wěn)定性高

汽車發(fā)動(dòng)機(jī)艙等部位溫度較高,環(huán)氧樹脂能夠在高溫環(huán)境下保持性能穩(wěn)定。例如,在發(fā)動(dòng)機(jī)附近的電子控制模塊封裝中,它可以承受高達(dá)一定溫度范圍(如 - 40℃至150℃)的溫度變化,不會(huì)因?yàn)楦邷囟浕⒆冃位蛘呤π酒谋Wo(hù)作用。這使得芯片在高溫環(huán)境下也能正常工作,不會(huì)因?yàn)檫^熱而出現(xiàn)性能下降或者失效的情況。

(二)硅橡膠(Silicone Rubbers)

卓越的耐熱性

硅橡膠可以在高溫環(huán)境下長時(shí)間工作,其耐熱性能優(yōu)于許多其他橡膠材料。在汽車發(fā)動(dòng)機(jī)、排氣管等高溫部件附近的電子模塊封裝中,硅橡膠能夠承受極端的高溫。例如,在渦輪增壓發(fā)動(dòng)機(jī)附近的傳感器封裝中,即使周圍溫度超過150℃,硅橡膠仍然能夠保持其密封和保護(hù)性能,防止傳感器受到高溫的影響。

良好的柔韌性

汽車在行駛過程中會(huì)產(chǎn)生震動(dòng)和變形,硅橡膠的柔韌性使其能夠適應(yīng)這種情況。它可以作為緩沖材料,減少外部震動(dòng)對芯片的影響。例如,在汽車懸掛系統(tǒng)中的電子控制模塊封裝中,硅橡膠能夠吸收來自路面震動(dòng)的能量,保護(hù)內(nèi)部芯片免受震動(dòng)的損害,同時(shí)其柔韌性也有助于在模塊安裝過程中更好地貼合不同形狀的部件。

(三)聚酰亞胺(Polyimides)

出色的熱穩(wěn)定性

聚酰亞胺在高溫下具有優(yōu)異的穩(wěn)定性,能夠承受汽車中高溫環(huán)境的考驗(yàn)。例如,在汽車的制動(dòng)系統(tǒng)中的電子控制模塊封裝中,制動(dòng)時(shí)會(huì)產(chǎn)生大量的熱量,聚酰亞胺可以確保在這種高溫環(huán)境下封裝結(jié)構(gòu)的完整性,保障芯片正常工作。

優(yōu)秀的電性能

它具有低損耗、低介電常數(shù)和高電導(dǎo)率的特點(diǎn)。在汽車的高速數(shù)據(jù)傳輸電路模塊封裝中,如車載以太網(wǎng)模塊,聚酰亞胺能夠減少信號(hào)傳輸過程中的損耗,提高信號(hào)傳輸?shù)乃俣群唾|(zhì)量,保證汽車電子系統(tǒng)之間的高速通信正常進(jìn)行。

(四)陶瓷材料(Ceramic Materials)

高導(dǎo)熱性

陶瓷材料如氧化鋁(Alumina)和氮化鋁(Aluminum Nitride)等具有較高的熱導(dǎo)率。在汽車功率模塊封裝中,例如IGBT模塊,芯片在工作時(shí)會(huì)產(chǎn)生大量的熱量,陶瓷材料能夠快速將熱量傳導(dǎo)出去,降低芯片的工作溫度,提高模塊的可靠性和性能。例如,氮化鋁陶瓷的熱導(dǎo)率比一些傳統(tǒng)的封裝材料高很多,能夠有效解決功率模塊的散熱問題。

良好的機(jī)械強(qiáng)度

陶瓷材料可以為芯片提供堅(jiān)固的支撐。在汽車受到震動(dòng)、沖擊或者在惡劣路況行駛時(shí),陶瓷封裝能夠保護(hù)芯片免受機(jī)械應(yīng)力的破壞。例如,在汽車的高級輔助駕駛系統(tǒng)中的雷達(dá)模塊封裝中,陶瓷材料能夠保證雷達(dá)芯片在復(fù)雜的汽車行駛環(huán)境下穩(wěn)定工作,不會(huì)因?yàn)橥獠康臋C(jī)械作用而損壞。

車規(guī)級模塊封裝工藝流程包含多個(gè)步驟,每個(gè)步驟都對最終封裝產(chǎn)品的質(zhì)量和性能有著重要影響。

(一)芯片切割

前期準(zhǔn)備

首先要在芯片背面貼上藍(lán)膜,然后將其置于鐵環(huán)之上。這個(gè)藍(lán)膜起到保護(hù)芯片的作用,防止在后續(xù)的切割過程中芯片表面被劃傷或者受到污染。鐵環(huán)則是作為芯片切割時(shí)的支撐結(jié)構(gòu),確保芯片在切割過程中位置穩(wěn)定。例如,在晶圓級的芯片切割中,這一準(zhǔn)備工作是確保切割精度的基礎(chǔ)。

切割操作

使用芯片切割機(jī)將晶圓上的芯片切割分離成單個(gè)晶粒。這一過程需要使用超薄的鉆石鋸片,以確保切割的精度和質(zhì)量。切割的精度對于后續(xù)的封裝過程非常重要,因?yàn)槿绻酒懈畛叽绮粶?zhǔn)確或者芯片邊緣有破損,可能會(huì)導(dǎo)致在晶粒粘貼、焊線等后續(xù)步驟中出現(xiàn)問題,如芯片無法準(zhǔn)確粘貼到指定位置或者焊線連接不良等情況。而且,切割過程中的切割速度、切割力度等參數(shù)都需要精確控制,不同類型的芯片可能需要不同的切割參數(shù)設(shè)置。

(二)晶粒粘貼

選擇晶粒座

將晶粒粘貼在預(yù)先設(shè)有延伸IC晶粒電路延伸腳的導(dǎo)線架(也叫晶粒座)上。導(dǎo)線架的選擇要根據(jù)芯片的類型、功能和封裝要求來確定。例如,對于功率較大的芯片,需要選擇能夠承受較大電流、具有較好散熱性能的導(dǎo)線架;對于信號(hào)傳輸要求高的芯片,則需要選擇信號(hào)傳輸損耗小的導(dǎo)線架。

粘貼固定

使用銀膠對晶粒進(jìn)行黏著固定。銀膠具有良好的導(dǎo)電性和粘結(jié)性,能夠確保晶粒與導(dǎo)線架之間的電氣連接和機(jī)械固定。在粘貼過程中,銀膠的涂抹量、涂抹均勻性以及粘貼時(shí)的壓力等因素都會(huì)影響晶粒粘貼的質(zhì)量。如果銀膠涂抹不均勻,可能會(huì)導(dǎo)致部分區(qū)域粘結(jié)不牢固,在后續(xù)的封裝或者使用過程中晶粒可能會(huì)脫落;如果粘貼壓力過大,可能會(huì)損壞芯片或者導(dǎo)致銀膠溢出,影響封裝的整體質(zhì)量。

(三)焊線

焊點(diǎn)準(zhǔn)備

確定晶粒上的接點(diǎn)為第一個(gè)焊點(diǎn),內(nèi)部引腳上的接點(diǎn)為第二焊點(diǎn)。先把金線(也可能是鋁線或銅線)的端點(diǎn)燒成小球,這個(gè)小球形狀的端點(diǎn)有助于更好地與焊點(diǎn)接觸并形成可靠的連接。例如,在金線鍵合過程中,金球的大小和形狀需要精確控制,以確保與焊點(diǎn)的良好接觸。

連接操作

將燒成小球的金線壓焊在第一焊點(diǎn)上,然后將其連接到導(dǎo)線架上的引腳(第二焊點(diǎn)),從而將IC晶粒的電路訊號(hào)傳輸?shù)酵饨纭T诤妇€過程中,焊線的長度、弧度以及焊接的力度等參數(shù)都非常關(guān)鍵。例如,焊線過長可能會(huì)導(dǎo)致信號(hào)傳輸延遲增加,焊線弧度不合理可能會(huì)在后續(xù)的封裝過程中受到擠壓而導(dǎo)致斷裂,焊接力度過大可能會(huì)損壞焊點(diǎn)或者芯片,力度過小則可能導(dǎo)致焊接不牢固。

(四)封膠

框架預(yù)熱

在封膠之前,需要先將導(dǎo)線架預(yù)熱。預(yù)熱的目的是為了使導(dǎo)線架與封膠材料更好地結(jié)合,提高封膠的效果。例如,預(yù)熱可以去除導(dǎo)線架表面的濕氣和雜質(zhì),并且使導(dǎo)線架的溫度與封膠材料的溫度相近,防止在封膠過程中因?yàn)闇囟炔町惗a(chǎn)生應(yīng)力,導(dǎo)致封裝結(jié)構(gòu)出現(xiàn)裂縫或者變形。

封膠成型

將預(yù)熱后的框架置于壓鑄機(jī)上的封裝模具上,再以半溶化后的樹脂擠入模中。樹脂硬化后便可開模取出成品。封膠材料的選擇要根據(jù)封裝的要求,如耐溫性、密封性等。在封膠過程中,要確保樹脂能夠均勻地填充模具,避免出現(xiàn)氣泡或者空隙。如果存在氣泡或者空隙,可能會(huì)影響封裝的密封性和機(jī)械強(qiáng)度,在汽車復(fù)雜的工作環(huán)境下,可能會(huì)導(dǎo)致水分、灰塵等進(jìn)入封裝內(nèi)部,損壞芯片或者影響電氣性能。

(五)切腳成型

殘膠去除與電鍍

封膠之后,首先要將導(dǎo)線架上多余的殘膠去除。殘膠如果不去除,可能會(huì)影響后續(xù)的加工和電氣性能。然后對引腳進(jìn)行電鍍,電鍍的目的是增加外引腳的導(dǎo)電性及抗氧化性。例如,通過電鍍一層金屬(如金、銀等),可以提高引腳的導(dǎo)電性,減少信號(hào)傳輸損耗,并且防止引腳在空氣中氧化,提高引腳的使用壽命。

切腳操作

進(jìn)行切腳成型,將引腳切割成符合要求的形狀和長度。切腳的精度對于模塊的安裝和使用非常重要,例如,如果引腳長度不一致,可能會(huì)導(dǎo)致在將模塊安裝到電路板上時(shí)出現(xiàn)焊接困難或者接觸不良的情況。切腳成型之后,一個(gè)芯片的封裝過程基本就完成了,但后續(xù)還需要進(jìn)行一些處理,如去膠、去緯、去框等操作,最后再進(jìn)行測試檢驗(yàn),確保芯片沒有問題后才能正常工作。

車規(guī)級模塊封裝面臨著諸多技術(shù)難點(diǎn),不過也有相應(yīng)的解決方案來確保封裝的質(zhì)量和可靠性。

(一)技術(shù)難點(diǎn)

環(huán)境適應(yīng)性要求高

汽車工作環(huán)境復(fù)雜多變,溫度范圍寬(從 - 40℃到150℃甚至更寬),濕度變化大,還會(huì)遭受震動(dòng)、沖擊以及各種化學(xué)物質(zhì)(如燃油、冷卻液、鹽霧等)的侵蝕。例如,在汽車的底盤部分的電子模塊,可能會(huì)接觸到道路上的積水、鹽分等,而發(fā)動(dòng)機(jī)艙內(nèi)的模塊則要承受高溫和燃油蒸汽等的影響。這就要求封裝材料和結(jié)構(gòu)能夠在這樣的環(huán)境下長期保持穩(wěn)定,避免因?yàn)榄h(huán)境因素導(dǎo)致封裝失效,進(jìn)而影響芯片和整個(gè)模塊的性能。

可靠性要求嚴(yán)格

汽車的設(shè)計(jì)壽命較長,一般為15 - 20年或更長,并且要保證在整個(gè)使用壽命期間模塊的可靠性。對于一些關(guān)鍵的汽車電子模塊,如安全氣囊控制模塊、發(fā)動(dòng)機(jī)控制模塊等,任何封裝的可靠性問題都可能導(dǎo)致嚴(yán)重的安全事故。例如,在長期的溫度循環(huán)和震動(dòng)下,封裝的電氣連接可能會(huì)出現(xiàn)松動(dòng)、斷裂等情況,或者封裝材料可能會(huì)出現(xiàn)老化、開裂等問題。

小型化與高集成度挑戰(zhàn)

隨著汽車電子技術(shù)的發(fā)展,越來越多的功能被集成到更小的空間內(nèi)。這就要求封裝在實(shí)現(xiàn)小型化的同時(shí),還要保證高集成度下的散熱、電氣性能等。例如,在自動(dòng)駕駛汽車的傳感器融合模塊中,需要將多個(gè)傳感器芯片以及相關(guān)的處理芯片集成在一個(gè)很小的封裝空間內(nèi),如何在有限的空間內(nèi)實(shí)現(xiàn)良好的散熱和信號(hào)傳輸是一個(gè)很大的挑戰(zhàn)。

(二)解決方案

材料創(chuàng)新與優(yōu)化

研發(fā)新型的封裝材料,如具有更高耐溫性、更好化學(xué)穩(wěn)定性和更強(qiáng)機(jī)械性能的材料。例如,開發(fā)新型的耐高溫環(huán)氧樹脂或者改進(jìn)硅橡膠的性能,使其能夠更好地適應(yīng)汽車的惡劣環(huán)境。同時(shí),優(yōu)化材料的組合,通過不同材料的合理搭配來提高封裝的整體性能。比如在散熱要求高的功率模塊封裝中,采用陶瓷材料與金屬材料的組合,利用陶瓷的高導(dǎo)熱性和金屬的良好散熱性來解決散熱問題。

先進(jìn)的封裝技術(shù)應(yīng)用

采用倒裝芯片(Flip - Chip)技術(shù),這種技術(shù)將芯片的電氣面朝下放置,相比于傳統(tǒng)的金屬線鍵合技術(shù),具有更小的外形尺寸和更高的密度。在汽車的一些高性能計(jì)算模塊封裝中,倒裝芯片技術(shù)可以提高芯片的集成度,并且通過焊球陣列與基板進(jìn)行電氣連接,能夠提高信號(hào)傳輸速度和可靠性。另外,密封材料和填充工藝的改進(jìn)也很重要,使用密封材料填充芯片與基板之間的空隙,既能提高封裝的機(jī)械強(qiáng)度,又能減少應(yīng)力集中和提高散熱效率。例如,在一些對環(huán)境密封性要求高的傳感器模塊封裝中,采用特殊的密封材料填充可以防止水分和灰塵的侵入。

嚴(yán)格的測試與質(zhì)量控制

建立嚴(yán)格的測試流程,包括對封裝材料的性能測試、封裝過程中的中間產(chǎn)品測試以及封裝完成后的成品測試。例如,在封裝材料測試中,要對材料的耐溫性、耐濕性、化學(xué)穩(wěn)定性等進(jìn)行全面測試;在中間產(chǎn)品測試中,對芯片粘貼、焊線等工序后的產(chǎn)品進(jìn)行電氣性能測試和外觀檢查;在成品測試中,對封裝后的模塊進(jìn)行功能測試、可靠性測試(如溫度循環(huán)測試、震動(dòng)測試等)。通過嚴(yán)格的質(zhì)量控制,確保封裝產(chǎn)品符合車規(guī)級的要求,保證在汽車中的可靠使用。

車規(guī)級模塊封裝技術(shù)在不斷發(fā)展,以適應(yīng)汽車行業(yè)日益增長的需求。

(一)更高的集成度與小型化

系統(tǒng)級封裝(System - in - Package,SiP)的發(fā)展

系統(tǒng)級封裝可以在單一封裝內(nèi)集成多個(gè)功能模塊,這對于汽車電子系統(tǒng)來說具有很大的優(yōu)勢。例如,在汽車的智能駕駛輔助系統(tǒng)中,可以將攝像頭模塊、雷達(dá)模塊、計(jì)算處理模塊等集成在一個(gè)SiP封裝內(nèi)。這樣不僅可以減小整個(gè)系統(tǒng)的體積,還能夠提高信號(hào)傳輸速度和系統(tǒng)的可靠性。隨著汽車電子化和智能化程度的不斷提高,更多的功能需要集成到有限的空間內(nèi),SiP封裝技術(shù)將得到更廣泛的應(yīng)用。通過將不同功能的芯片和元件集成在一起,減少了模塊之間的連接線路,降低了信號(hào)傳輸?shù)难舆t和電磁干擾的風(fēng)險(xiǎn),提高了整個(gè)汽車電子系統(tǒng)的性能。

3D封裝技術(shù)的興起

3D封裝通過垂直堆疊多個(gè)芯片,大大提高了集成度,進(jìn)一步減小封裝體積。在汽車的高性能計(jì)算模塊中,如自動(dòng)駕駛的決策處理單元,3D封裝可以將多個(gè)處理芯片垂直堆疊,實(shí)現(xiàn)更強(qiáng)大的計(jì)算能力。這種封裝方式能夠在不增加封裝平面面積的情況下增加芯片的集成數(shù)量,提高了單位體積內(nèi)的功能密度。同時(shí),3D封裝技術(shù)還可以優(yōu)化散熱路徑,提高散熱效率,對于解決高集成度下的散熱問題有一定的幫助。

(二)散熱技術(shù)的改進(jìn)

新型散熱材料的應(yīng)用

隨著汽車功率模塊的功率密度不斷提高,散熱問題變得更加關(guān)鍵。高導(dǎo)熱陶瓷材料(如氮化硅陶瓷)的應(yīng)用逐漸增多。氮化硅陶瓷具有更高的熱導(dǎo)率和更好的機(jī)械性能,相比傳統(tǒng)的氧化鋁陶瓷,能夠更有效地將熱量從芯片傳導(dǎo)出去。例如,在汽車的電動(dòng)驅(qū)動(dòng)系統(tǒng)中的IGBT模塊封裝中,采用氮化硅陶瓷作為散熱基板,可以顯著提高模塊的散熱性能,降低芯片的工作溫度,從而提高模塊的可靠性和使用壽命。

先進(jìn)的散熱結(jié)構(gòu)設(shè)計(jì)

雙面水冷封裝技術(shù)得到進(jìn)一步發(fā)展。這種技術(shù)一方面提升了散熱效率,另一方面夾心式的散熱系統(tǒng)設(shè)計(jì)易于拓展。例如,在一些高性能電動(dòng)汽車的主逆變器功率模塊封裝中,采用雙面水冷封裝可以有效地將模塊工作時(shí)產(chǎn)生的大量熱量散發(fā)出去,防止芯片因?yàn)檫^熱而出現(xiàn)性能下降或者失效的情況。同時(shí),與單面水冷技術(shù)相比,雙面水冷技術(shù)能夠更均勻地散熱,減少了因?yàn)闇囟炔痪鶆蚨a(chǎn)生的熱應(yīng)力對封裝結(jié)構(gòu)和芯片的影響。

(三)滿足新能源汽車特殊需求

高壓絕緣與安全性能提升

新能源汽車的高壓系統(tǒng)對封裝的高壓絕緣性能提出了更高的要求。在電池管理系統(tǒng)、電機(jī)驅(qū)動(dòng)系統(tǒng)等涉及高壓的模塊封裝中,需要采用具有更高絕緣性能的

IGBT芯片封裝清洗劑選擇:

水基清洗的工藝和設(shè)備配置選擇對清洗精密器件尤其重要,一旦選定,就會(huì)作為一個(gè)長期的使用和運(yùn)行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環(huán)境中的濕氣,通電后發(fā)生電化學(xué)遷移,形成樹枝狀結(jié)構(gòu)體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內(nèi)的浮點(diǎn)、灰塵、塵埃等,這些污染物會(huì)導(dǎo)致焊點(diǎn)質(zhì)量降低、焊接時(shí)焊點(diǎn)拉尖、產(chǎn)生氣孔、短路等等多種不良現(xiàn)象。

這么多污染物,到底哪些才是最備受關(guān)注的呢?助焊劑或錫膏普遍應(yīng)用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質(zhì)在所有污染物中的占據(jù)主導(dǎo),從產(chǎn)品失效情況來而言,焊后殘余物是影響產(chǎn)品質(zhì)量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質(zhì)引發(fā)接觸電阻增大,嚴(yán)重者導(dǎo)致開路失效,因此焊后必須進(jìn)行嚴(yán)格的清洗,才能保障電路板的質(zhì)量。

合明科技研發(fā)的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

合明科技運(yùn)用自身原創(chuàng)的產(chǎn)品技術(shù),滿足芯片封裝工藝制程清洗的高難度技術(shù)要求,打破國外廠商在行業(yè)中的壟斷地位,為芯片封裝材料全面國產(chǎn)自主提供強(qiáng)有力的支持。

推薦使用合明科技水基清洗劑產(chǎn)品。

![[x]](/template/default/picture/closeimgfz1.svg)