因?yàn)閷I(yè)

所以領(lǐng)先

新能源汽車的核心部件是動(dòng)力電池、電驅(qū)、電控三大系統(tǒng),新能源汽車作為汽車行業(yè)未來(lái)發(fā)展的主線路,車用FPC取代線束成為趨勢(shì),在車體諸多方面都會(huì)用到FPC。隨著傳感器技術(shù)應(yīng)用的增加和互聯(lián)網(wǎng)對(duì)汽車的逐步滲透,汽車的電子化趨勢(shì)越來(lái)越明顯,汽車電子占整車成本的比重也不斷攀升。FPC在整車的用量占比中也會(huì)得到明顯的提升,預(yù)計(jì)單車FPC用量將超過(guò)100片以上。

一、新能源汽車FPC清洗重要性

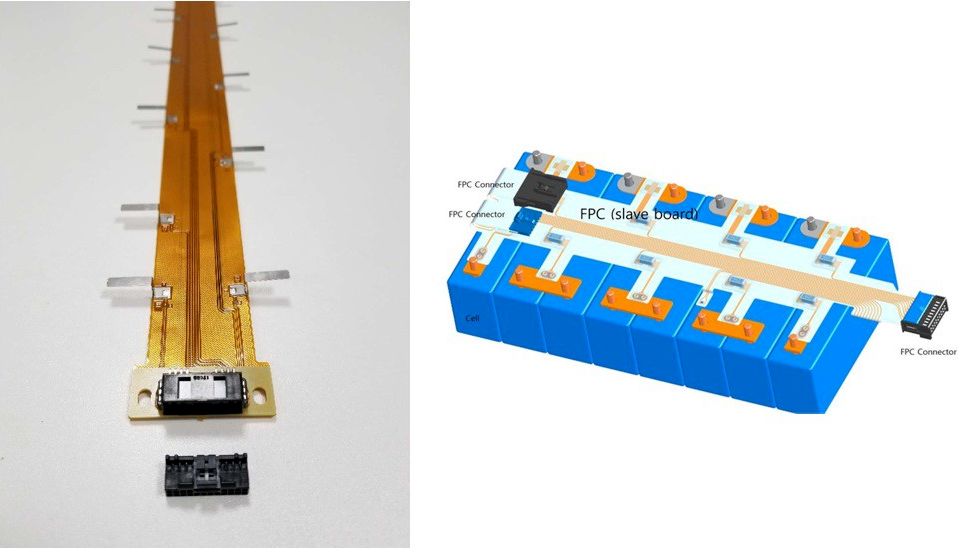

確保器件安全可靠性即安全穩(wěn)定運(yùn)行,是儲(chǔ)能電池核心要求。FPC采集線是新能源汽車BMS系統(tǒng)所需配備的重要部件,對(duì)儲(chǔ)能電池運(yùn)行狀態(tài)的監(jiān)控和信息傳輸同樣是非常重要的環(huán)節(jié)。

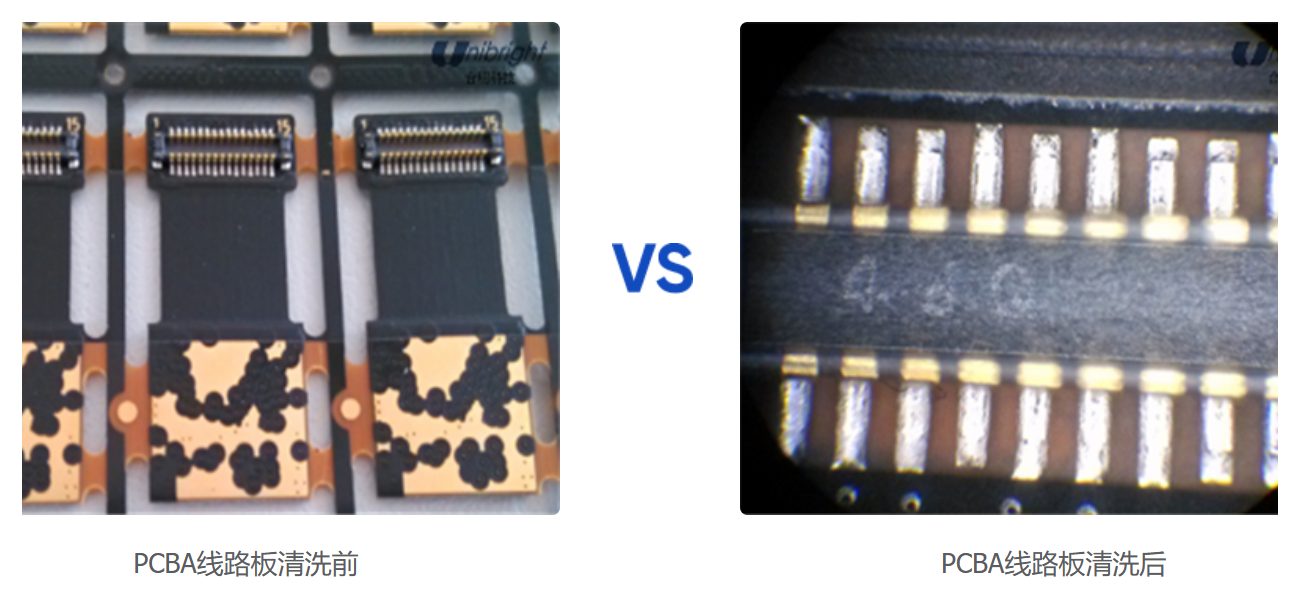

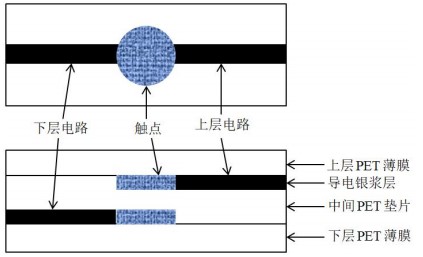

在FPC器件生產(chǎn)制程中,為了保證FPC的高可靠性、電器性能穩(wěn)定性和使用的壽命,提升外觀質(zhì)量及成品率,避免污染物污染及因此產(chǎn)生的電遷移,電化學(xué)腐蝕而造成電路失效。對(duì)SMT表面焊接殘留物等清洗顯得尤為重要,需要對(duì)FPC焊接工藝后的錫膏殘留、助焊劑殘留、油污、灰塵、焊盤氧化層、手印、有機(jī)污染物及Particle等進(jìn)行清洗。

二、新能源汽車FPC中性水基清洗應(yīng)用

2.1、水基清洗工藝設(shè)計(jì)評(píng)估:

為實(shí)現(xiàn)一個(gè)高良率的清洗工藝,許多因素影響著清洗工藝窗口:基板,污染物,可用的清洗技術(shù),清洗設(shè)備,和環(huán)境因素。從清洗角度,清洗力主要包含清洗劑化學(xué)力及機(jī)械力,即所用設(shè)備工藝方式、參數(shù)等組合。

關(guān)于清洗劑的選擇標(biāo)準(zhǔn)通常包括:清洗設(shè)備,制程需求,材料兼容性,環(huán)境,成本,溶劑槽壽命,氣味以及技術(shù)支持。以下幾點(diǎn)可供參考:

A.水基清洗劑去除污染物的效果如何?

B. 在制程中,需要多高的清洗濃度來(lái)清除助焊劑殘留物?

C. 在制程中,需要多高的清洗溫度來(lái)清除助焊劑殘留物?

D. 清洗劑的濃度水平是多少?(推薦的濃度范圍)

E. 可能的助焊劑污染物負(fù)載量是多少?

F. 清洗劑起泡嗎?

G. 污染物負(fù)載量對(duì)材料的影響是什么?(清洗劑材料及器件材料)

H. 材料的兼容性如何?如: 金屬的的合金- 層壓板- 塑料- 合成橡膠- 涂料- 元件- 零件標(biāo)識(shí),標(biāo)簽以及墨水等。

2.2、合明科技W3210中性水基清洗劑在FPC應(yīng)用:

2.2.1、中性水基清洗劑W3210產(chǎn)品簡(jiǎn)介

W3210中性水基清洗劑 是合明科技開(kāi)發(fā)具有創(chuàng)新型的 PH 中性配方的焊后殘留水基清洗劑。適用于清洗不同類型的電子組裝件上的焊劑、錫膏殘留,包括 SIP、WLP 等封裝形式的半導(dǎo)體器件焊劑殘留。由于其 PH 中性,對(duì)敏感金屬和聚合物材料有絕佳的材料兼容性。本品適用于超聲波清洗和噴淋清洗等清洗工藝,產(chǎn)品為濃縮液,清洗時(shí)可根據(jù)殘留物的清洗難易程度,用去離子水稀釋后再進(jìn)行使用,稀釋液的濃度控制在 15-25%。

2.2.2、W3210中性水基清洗劑產(chǎn)品優(yōu)點(diǎn)

PH 值呈中性,對(duì)鋁、銅、鎳、塑料、標(biāo)簽,高鉛合金等敏感材料上顯示出絕佳的材料兼容性。

用去離子水按一定比例稀釋后不易起泡,可適用于批量超聲、在線噴淋工藝。

不含鹵素,材料環(huán)保;氣味清淡,使用液無(wú)閃點(diǎn),使用安全,不需要額外的防爆措施。

由于 PH 中性,減輕污水處理難度。

配方中不含鹵素,材料滿足 RoHS 和 REACH 環(huán)保規(guī)范。

2.2.3、W3210中性水基清洗劑 在超聲波和噴淋清洗工藝的具體應(yīng)用及相關(guān)的注意事項(xiàng)

水基工藝分為三大步:第一步清洗,可以1槽或多槽;第二步漂洗,可以1槽或多槽;第三步:干燥,可以在線或離線干燥。

在清洗過(guò)程中,因清洗對(duì)象的結(jié)構(gòu)特性,清洗工序中有單槽清洗和多槽清洗兩種。多槽清洗分工相對(duì)精細(xì),能達(dá)到更好的清洗效果。W3210 最佳清洗溫度建議控制在 45~60℃。清洗溫度越高,清洗劑的清洗力會(huì)越強(qiáng),但溫度過(guò)高會(huì)對(duì)清洗工件產(chǎn)生負(fù)面影響。應(yīng)根據(jù)清洗件的實(shí)際情況選取最佳溫度。

對(duì)于水基清洗工藝,漂洗工序必不可少,而且多槽漂洗更能保障清洗件的高品質(zhì)要求。一般采用去離子水漂洗。漂洗溫度控制在 45~60℃。

漂洗完成后先對(duì)清洗組裝件風(fēng)切干燥,然后采用熱風(fēng)烘干的方式進(jìn)行徹底干燥,烘干溫度應(yīng)控制在80~120℃,時(shí)間建議不少于 20min,干燥時(shí)間可根據(jù)組裝件的結(jié)構(gòu)特性及熱風(fēng)溫度進(jìn)行調(diào)整。

清洗完成后對(duì)干凈度的檢測(cè),可通過(guò)目測(cè)、顯微鏡、達(dá)因筆等進(jìn)行檢測(cè)判斷。通過(guò)以上工藝,W3210清洗后綜合良率在同類國(guó)內(nèi)外清洗劑中指數(shù)最高。

![[x]](/template/default/picture/closeimgfz1.svg)