基于 TSV 及 RDL 的異質(zhì)集成方案簡介(合明科技堆疊封裝PoP清洗)

基于 TSV 及 RDL 的異質(zhì)集成方案

來源:半導(dǎo)體封裝工程師之家

經(jīng)過多年發(fā)展,TSV 封裝技術(shù)的發(fā)展經(jīng)歷了從 TSV 簡單互連、2.5D TSV 轉(zhuǎn)接板、微凸點(diǎn) 3D 集成到 目前最為關(guān)注的無凸點(diǎn) 3D 集成。從應(yīng)用的角度看,已 進(jìn)入量產(chǎn)的基于 TSV 的封裝技術(shù)主要集中在高端可 編程器件、圖像處理器、存儲芯片以及傳感器芯片等 領(lǐng)域。

1、 基于 TSV 及 RDL 互連的晶圓級封裝 :

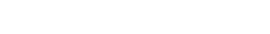

用 TSV 簡單互連代替引線鍵合,實(shí)現(xiàn)硅背面與正 面有源區(qū)或金屬布線之間的電氣導(dǎo)通,是 TSV 在批量 生產(chǎn)中的首次使用。其典型應(yīng)用包括圖像、指紋、濾波 器、加速度計(jì)在內(nèi)的傳感器的封裝,基于 TSV 的 MEMS 傳感器封裝結(jié)構(gòu)如圖 2 所示。使用 TSV 可減 小傳感器模塊的封裝尺寸,利于進(jìn)行晶圓級封裝,提 高生產(chǎn)效率并降低成本。近年來發(fā)展出的基于后通孔 TSV 的埋入硅基三維異質(zhì)集成技術(shù),提供了 1 種低成 本、高性能的異質(zhì)集成方案。2016 年,華天科技有限公 司開發(fā)出硅基埋入扇出(eSiFO)技術(shù),使用硅片作為 載體,將芯片置于在 12 英寸硅晶圓上制作的高精度凹 槽內(nèi),重構(gòu)出 1 個晶圓;然后采用可光刻聚合物材料填 充芯片和晶圓之間的間隙,在芯片和硅片表面形成扇 出的鈍化平面;再通過光刻打開鈍化層開口,并采用 晶圓級工藝進(jìn)行布線和互連封裝。硅基埋入封裝具有 超小的封裝尺寸、工藝簡單、易于進(jìn)行系統(tǒng)封裝和高 密度三維集成等優(yōu)點(diǎn)。同時(shí),可通過制備背面 RDL 和 Via-last TSV,實(shí)現(xiàn)異質(zhì)集成多芯片的三維堆疊封 裝。其基本工藝流程包括:將測試正常的芯片嵌入單 個 eSiFO 封裝體,然后分別在 eSiFO 封裝體的正面和 背面形成 RDL,再通過微凸點(diǎn)和 Via-last TSV 實(shí)現(xiàn)多 個獨(dú)立的 eSiFO 封裝體與嵌入式芯片之間的電信號 互連。eSiFO 技術(shù)可以將由不同設(shè)計(jì)公司、晶圓廠設(shè)計(jì) 制造的各種晶圓尺寸和特征尺寸的不同系統(tǒng)或不同 功能的芯片集成到 1 個芯片中,從而實(shí)現(xiàn)真正的不同 封裝體之間的三維異質(zhì)集成封裝。

2 、2.5D TSV 轉(zhuǎn)接板異質(zhì)集成 :

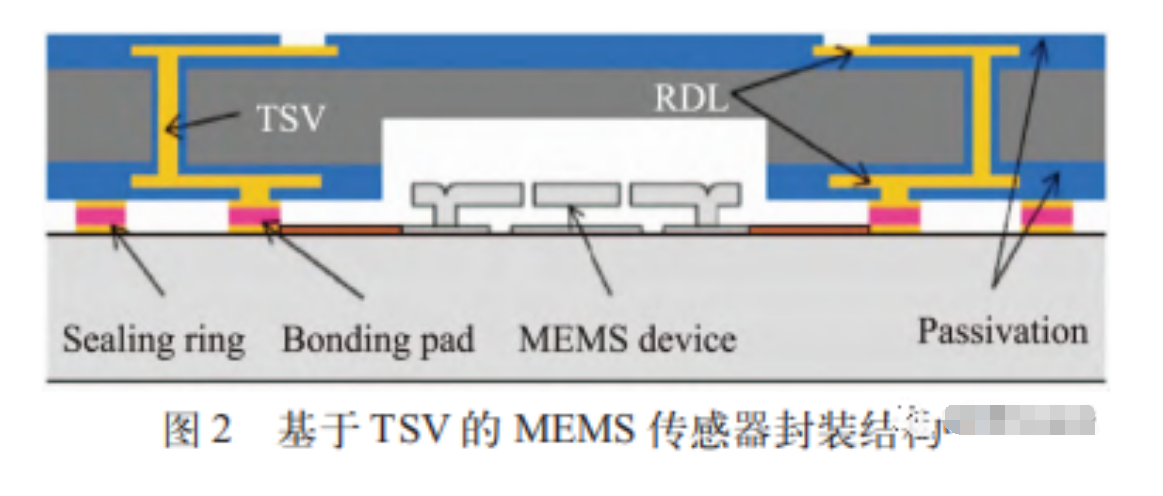

2.5D TSV 轉(zhuǎn)接板技術(shù)是為解決有機(jī)基板布線密 度不足、信號延遲大、帶寬限制等問題而開發(fā)的帶有 TSV 垂直互連通孔和高密度金屬布線的新型基板技 術(shù)。通過帶有 TSV 垂直互連通孔的無源或有源載板,實(shí)現(xiàn)多個芯片間的高密度連接,再與有機(jī)基板互連以 提高系統(tǒng)集成密度,解決芯片管腳密度與有機(jī)基板引 出結(jié)構(gòu)無法兼容的問題。典型 2.5D TSV 轉(zhuǎn)接板異質(zhì) 集成結(jié)構(gòu)如圖 3所示,采用 TSV 及微凸點(diǎn)(包括可 控塌陷 C4 凸點(diǎn)和銅柱 C2 凸點(diǎn))實(shí)現(xiàn)垂直互連,通過 高密度 RDL 實(shí)現(xiàn)水平互連,實(shí)現(xiàn)中央處理器(CPU)、 圖形處理器(GPU)、高帶寬內(nèi)存(HBM)等 Chiplet 的 異質(zhì)集成。

IMEC、Fraunhofer、Leti、IME、臺積電、聯(lián)電等半導(dǎo) 體頂尖研究機(jī)構(gòu)和企業(yè)均陸續(xù)推出各自的 2.5D TSV 轉(zhuǎn)接板異質(zhì)集成方案。其中,臺積電于 2011 年推出的 2.5D 封裝襯底上晶圓級芯片封裝(CoWoS)技術(shù)最具 代表性,并成功實(shí)現(xiàn)大規(guī)模量產(chǎn)。該技術(shù)通過芯片到 晶圓工藝將芯片連接至硅轉(zhuǎn)接板上,再把堆疊芯片與 基板連接,實(shí)現(xiàn)芯片-轉(zhuǎn)接板-基板的三維封裝結(jié) 構(gòu)。該技術(shù)采用前道工藝在轉(zhuǎn)接板上制作高密度的互 連線,通過轉(zhuǎn)接板完成多個芯片的互連,可以大幅提 高系統(tǒng)集成密度,降低封裝厚度。基于臺積電的 CoWoS 技術(shù),Xilinx 推出“Virtex-7 2000T”產(chǎn)品,該產(chǎn) 品將 4 個采用 28 nm 工 藝的現(xiàn)場可編程 門 陣 列 (FPGA) 芯片通過 TSV 轉(zhuǎn)接板互連,實(shí)現(xiàn)了在單個 FPGA 模組里集成數(shù)個 FPGA 的功能,超越了摩爾定 律的限制[31]。此后推出的基于 CoWoS 技術(shù)的產(chǎn)品包括 華為海思 Hi616、英偉達(dá) TESLA 顯卡和 Fujistu A64FX 超級計(jì)算芯片等。針對高性能計(jì)算應(yīng)用,臺積電于 2020 年進(jìn)一步開發(fā)了集成深溝槽電容 (DTC)的 CoWoS 技術(shù),其電容密度高達(dá) 300 nF/mm2 ,漏電流小 于 1 fA/μm2 ,該 CoWoS 具有更低的功耗和更好的數(shù) 據(jù)傳輸性能。到 2021 年,CoWoS 技術(shù)已經(jīng)發(fā)展至第 五代,轉(zhuǎn)接板面積可達(dá) 2 500 mm2 ,單個轉(zhuǎn)接板可集 成 8 個 HBM 和超過 3 個芯片級系統(tǒng)(SoC)/Chiplet 模 塊;同時(shí)集成 DTC 以增強(qiáng)電源完整性,并發(fā)展出相應(yīng) 的 5 層亞微米尺度的銅 RDL 互連技術(shù)。近年來,人工 智能、高性能計(jì)算等對超強(qiáng)算力的需求迅猛增長,大 力推動了 2.5D TSV 轉(zhuǎn)接板封裝技術(shù)的應(yīng)用。通過異 質(zhì)集成 CPU、GPU 和 HBM 獲得更高的帶寬密度,成 為提高算力的關(guān)鍵途徑。根據(jù)對 TOP500 超級計(jì)算機(jī) 系統(tǒng)的分析,2020 年基于 CoWoS 技術(shù)的總計(jì)算能力 占所有 TOP500 系統(tǒng)總計(jì)算能力的 50%以上。

3、 基于 TSV 和微凸點(diǎn)的三維異質(zhì)集成 :

3D 集成將芯片在垂直方向通過 TSV 和微凸點(diǎn)進(jìn) 行堆疊,可以實(shí)現(xiàn)高性能、低功耗、高寬帶、小形狀因 子等目的,充分發(fā)揮晶圓級堆疊和 TSV 技術(shù)互連線長 度短的優(yōu)勢。該技術(shù)早期主要應(yīng)用于動態(tài)隨機(jī)存取存 儲器(DRAM)、高帶寬內(nèi)存等。典型產(chǎn)品如 2014 年三 星基于 TSV 和微凸點(diǎn)互連量產(chǎn)的 64 GB DRAM,互連 TSV 尺寸為 7 μm×50 μm;與采用引線鍵合的內(nèi)存相 比,信號傳送速率提升一倍,而功耗減少一半。

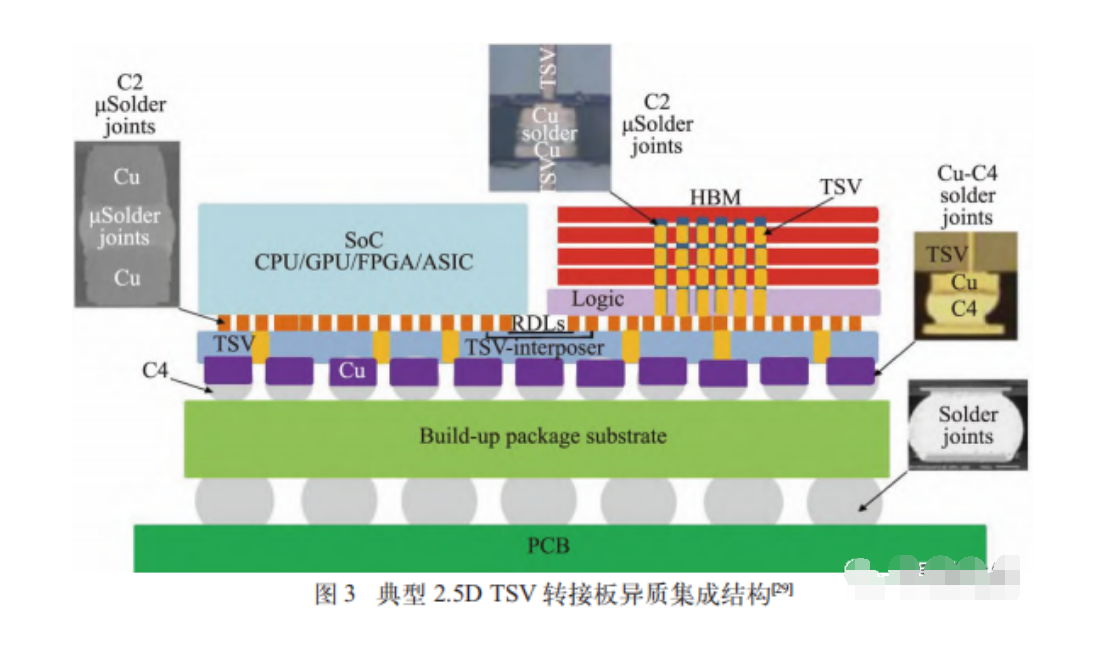

近年來,基于 TSV 和微凸點(diǎn)的三維集成技術(shù)不斷 拓展到邏輯芯片的三維堆疊集成。2019 年,英特爾推 出基于 TSV 和微凸點(diǎn)的新型 3D 集成技術(shù) Foveros,該 技術(shù)能夠?qū)崿F(xiàn)邏輯芯片的面對面堆疊,首次將芯片堆 疊從傳統(tǒng)的無源中介層和內(nèi)存等擴(kuò)展到高性能邏輯 芯片,例如 CPU、GPU 和 AI 處理器等。10 nm 節(jié) 點(diǎn)工藝的計(jì)算芯片與 22 nm 節(jié)點(diǎn)工藝的有源芯片 3D Foveros 堆疊集成結(jié)構(gòu)如圖 4 所示。采用 Foveros 封 裝技術(shù)的英特爾 Lakefield 處理器于 2020 年投入市場。三星也于 2020 年發(fā)布了X-Cube 三維集成技術(shù),利用 TSV 和微凸點(diǎn)技術(shù)將 HBM 芯片與邏輯芯片進(jìn)行堆 疊,在速度、功率、效率方面實(shí)現(xiàn)顯著飛躍。

4、 基于無凸點(diǎn)混合鍵合的三維異質(zhì)集成 :

一直以來,3D 集成廣泛采用 Sn 基釬料微凸點(diǎn)和 TSV 實(shí)現(xiàn)高效的垂直互連。然而,當(dāng)間距減小到 20 μm 以內(nèi),熱壓鍵合過程中的細(xì)微傾斜將使釬料變形擠出 而發(fā)生橋連短路。同時(shí),液-固反應(yīng)形成的金屬間化合 物(IMC)將占據(jù)凸點(diǎn)的大部分體積,使之轉(zhuǎn)變?yōu)榇嘈?連接。并且,表面擴(kuò)散及柯肯達(dá)爾孔洞等問題的影響 急劇增加,難以進(jìn)一步縮減互連間距,微凸點(diǎn)的微型 化遭遇前所未有的瓶頸。基于 Cu/ 絕緣層混合鍵合的無凸點(diǎn) 3D 集成可實(shí)現(xiàn):

(1)剛性互連,避免出現(xiàn)橋 連問題;

(2) 與集成電路后道工序及 TSV 銅互連相兼 容,無需底充膠;

(3)芯片堆疊中多次熱壓工藝無影響 (銅的熔點(diǎn)為 1 083 ℃);

(4) 無脆性相 IMC 形成;

(5) 優(yōu)異的電、熱、機(jī)械和抗電遷移性能。因此,無凸點(diǎn) Cu/ 絕緣層混合鍵合在超細(xì)間距(小于 10 μm)芯片垂直互 連中的應(yīng)用具有無可比擬的優(yōu)勢。

對于 Cu-Cu 直接鍵合及 Cu/ 絕緣層混合鍵合的 研究已持續(xù)了幾十年,然而由于當(dāng)時(shí)的市場需求有限 并且工藝難度過大,其一直未引起過多關(guān)注。直到 2015 年,索尼獲得 Ziptronix 公司的混合鍵合技術(shù)授 權(quán),首次推出了基于無凸點(diǎn)混合鍵合的高性能圖像傳 感器產(chǎn)品。半導(dǎo)體業(yè)界逐漸意識到混合鍵合將成為 突破微凸點(diǎn)微型化瓶頸的有效途徑。此后英特爾、臺 積電、華為、長江存儲、IMEC、IME、Leti 等領(lǐng)先機(jī)構(gòu)和 企業(yè)陸續(xù)對混合鍵合技術(shù)進(jìn)行了深入研發(fā)。英特爾 推出了基于無凸點(diǎn)混合鍵合的 Foveros 三維集成技 術(shù),但未披露過多細(xì)節(jié)。臺積電則較為詳細(xì)地公布了 其基于無凸點(diǎn)混合鍵合的三維異質(zhì)集成技術(shù),將之稱 為集成片上系統(tǒng)(SoIC),其混合鍵合工藝溫度與無鉛焊料回流工藝溫度相當(dāng)。SoIC 集成采用超薄芯 片,以實(shí)現(xiàn)大深寬比和高密度的 TSV 互連。為此,臺積 電提出并優(yōu)化 2 條工藝路線:

(1)芯片-晶圓鍵合后再 背面露銅,首先將芯片面對面混合鍵合,隨后對芯片 背面減薄,背面露銅后沉積絕緣層和 Cu 盤,再次與另 一芯片 Cu-Cu 鍵合并重復(fù)以上工藝,實(shí)現(xiàn)芯片堆疊;

(2)背面露銅后再進(jìn)行芯片-芯片鍵合,首先將晶圓臨 時(shí)鍵合于玻璃載板并進(jìn)行背面減薄,背面露銅后沉積 絕緣層和 Cu 盤,晶圓與載板解鍵合后切割成單顆芯 片,單顆芯片再分別進(jìn)行 Cu-Cu 鍵合以實(shí)現(xiàn)芯片堆 疊。基于混合鍵合的 SoIC 及其改進(jìn)版本 SoIC+ 可以 獲得超細(xì)間距和超高密度的互連。它比倒裝芯片技術(shù) 具有更好的電氣性能,插入損耗幾乎為零,遠(yuǎn)遠(yuǎn)小于 2D 并排倒裝芯片技術(shù)的插入損耗。與臺積電采用的傳 統(tǒng)微凸點(diǎn) 3D TSV 集成對比,無凸點(diǎn) SoIC 集成的 12 層存儲器在垂直方向上的尺寸下降高達(dá) 64%,帶寬密 度則增加 28%,而能源消耗下降 19%。

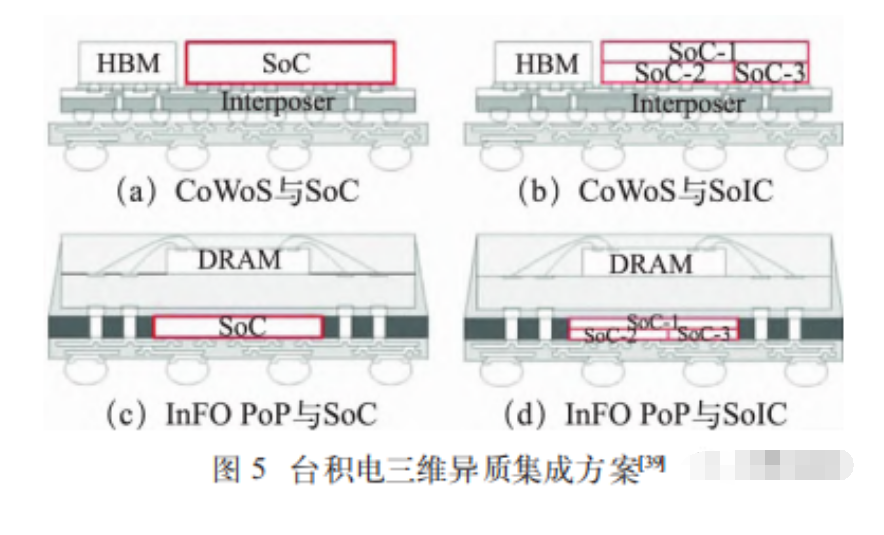

由此可見,無凸點(diǎn) 3D 集成技術(shù)可實(shí)現(xiàn)超高密度 的芯片垂直互連,繼續(xù)推動芯片向高性能、微型化和 低功耗方向發(fā)展。同時(shí),以臺積電無凸點(diǎn) 3D 集成 SoIC 技術(shù)為例,SoIC 可與 CoWoS、集成扇出型封裝等技術(shù) 實(shí)現(xiàn)深度異質(zhì)集成整合,三維異質(zhì)集成方案如圖 5 所 示。原來需要放到 1 個片上系統(tǒng) SoC 芯片上實(shí)現(xiàn)的 方案,現(xiàn)在可以轉(zhuǎn)換成多個 Chiplet 來做。這些分解開 的 Chiplet 再通過集成 SoIC 實(shí)現(xiàn)靈活整合,其芯片產(chǎn) 品具有設(shè)計(jì)成本低、速度快、帶寬足和低功耗的優(yōu)勢。因此,基于無凸點(diǎn)混合鍵合的三維異質(zhì)集成技術(shù)若真 正實(shí)現(xiàn)量產(chǎn),無疑是集成電路行業(yè)劃時(shí)代的革新技 術(shù)。然而,當(dāng)前該技術(shù)在設(shè)計(jì)規(guī)則、平整度、清潔度、材 料選擇和對準(zhǔn)等方面仍面臨諸多挑戰(zhàn)。

5、堆疊封裝PoP清洗

PoP堆疊芯片清洗:PoP堆疊芯片/Sip系統(tǒng)級封裝在mm級別間距進(jìn)行焊接,助焊劑作用后留下的活性劑等吸濕性物質(zhì),較小的層間距如存有少量的吸濕性活性劑足以占據(jù)相對較大的芯片空間,影響芯片可靠性。要將有限的空間里將殘留物帶離清除,清洗劑需要具備較低的表面張力滲入層間芯片,達(dá)到將殘留帶離的目的。合明科技研發(fā)的清洗劑具有卓越的滲入能力,以確保芯片間殘留活性劑被徹底清除。

合明科技為您提供PoP堆疊芯片水基清洗全工藝解決方案。

針對先進(jìn)封裝產(chǎn)品芯片焊后封裝前,基板載板焊盤、電子制程精密焊后清洗的不同要求,合明科技在水基清洗方面有比較豐富的經(jīng)驗(yàn),對于有著低表面張力、低離子殘留、配合不同清洗工藝使用的情況,自主開發(fā)了較為完整的水基系列產(chǎn)品,精細(xì)化對應(yīng)涵蓋從半導(dǎo)體封裝到PCBA組件終端,包括有水基清洗劑和半水基清洗劑,堿性水基清洗劑和中性水基清洗劑等。具體表現(xiàn)在,在同等的清洗力的情況下,合明科技的兼容性較佳,兼容的材料更為廣泛;在同等的兼容性下,合明科技的清洗劑清洗的錫膏種類更多(測試過的錫膏品種有ALPHA、SMIC、INDIUM、SUPER-FLEX、URA、TONGFANG、JISSYU、HANDA、OFT、WTO等品牌;測試過的焊料合金包括SAC305、SAC307、6337、925等不同成分),清洗速度更快,離子殘留低、干凈度更好。

想了解更多關(guān)于先進(jìn)封裝產(chǎn)品芯片清洗的內(nèi)容,請?jiān)L問我們的“先進(jìn)封裝產(chǎn)品芯片清洗”產(chǎn)品與應(yīng)用!

上一篇:汽車芯片供應(yīng)鏈恢復(fù),推動汽車市場強(qiáng)勢復(fù)蘇

下一篇:異構(gòu)集成技術(shù),美國國防部“最先進(jìn)異構(gòu)集成封裝計(jì)劃”完成第一批原型交付

【閱讀提示】

以上為本公司一些經(jīng)驗(yàn)的累積,因工藝問題內(nèi)容廣泛,沒有面面俱到,只對常見問題作分析,隨著電子產(chǎn)業(yè)的不斷更新?lián)Q代,新的工藝問題也不斷出現(xiàn),本公司自成立以來不斷的追求產(chǎn)品的創(chuàng)新,做到與時(shí)俱進(jìn),熟悉各種生產(chǎn)復(fù)雜工藝,能為各種客戶提供全方位的工藝、設(shè)備、材料的清洗解決方案支持。

【免責(zé)聲明】

1. 以上文章內(nèi)容僅供讀者參閱,具體操作應(yīng)咨詢技術(shù)工程師等;

2. 內(nèi)容為作者個人觀點(diǎn), 并不代表本網(wǎng)站贊同其觀點(diǎn)和對其真實(shí)性負(fù)責(zé),本網(wǎng)站只提供參考并不構(gòu)成投資及應(yīng)用建議。本網(wǎng)站上部分文章為轉(zhuǎn)載,并不用于商業(yè)目的,如有涉及侵權(quán)等,請及時(shí)告知我們,我們會盡快處理;

3. 除了“轉(zhuǎn)載”之文章,本網(wǎng)站所刊原創(chuàng)內(nèi)容之著作權(quán)屬于合明科技網(wǎng)站所有,未經(jīng)本站之同意或授權(quán),任何人不得以任何形式重制、轉(zhuǎn)載、散布、引用、變更、播送或出版該內(nèi)容之全部或局部,亦不得有其他任何違反本站著作權(quán)之行為。“轉(zhuǎn)載”的文章若要轉(zhuǎn)載,請先取得原文出處和作者的同意授權(quán);

4. 本網(wǎng)站擁有對此聲明的最終解釋權(quán)。